Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

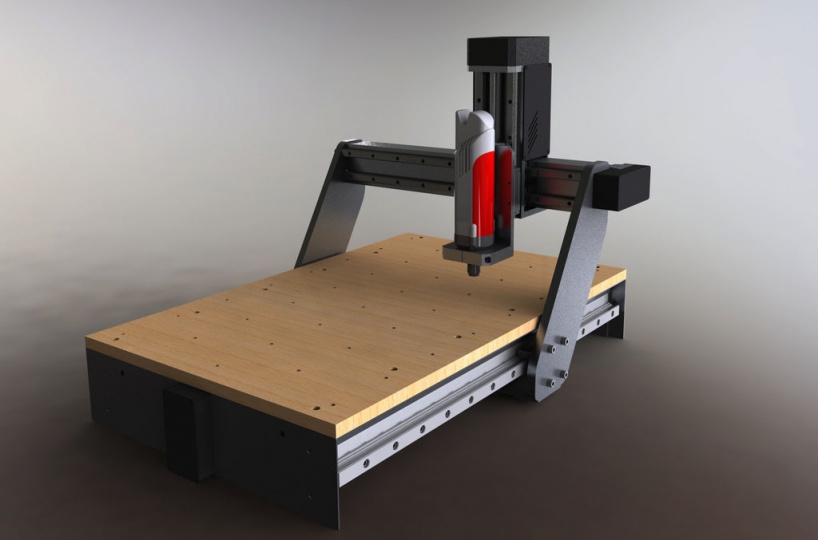

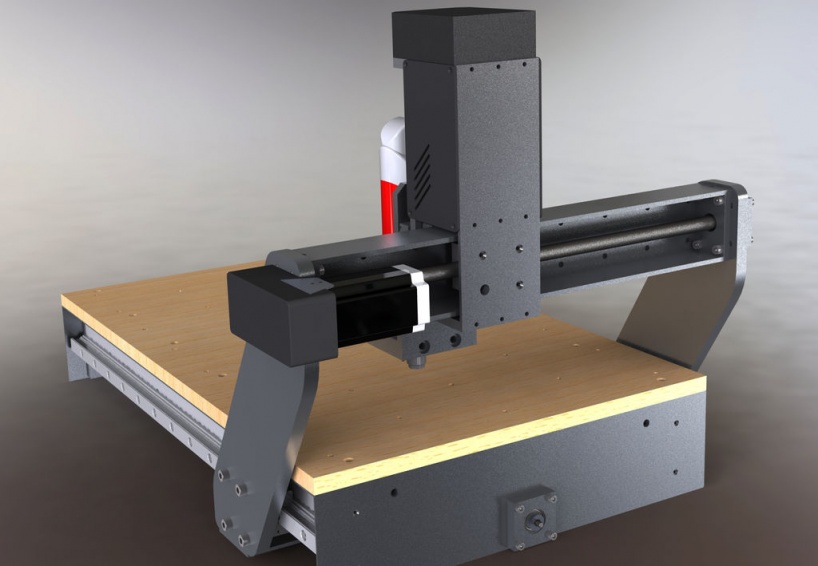

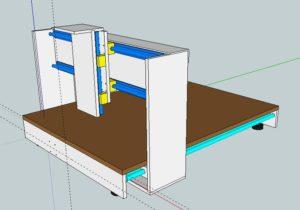

Шаг 1: Дизайн и CAD модель

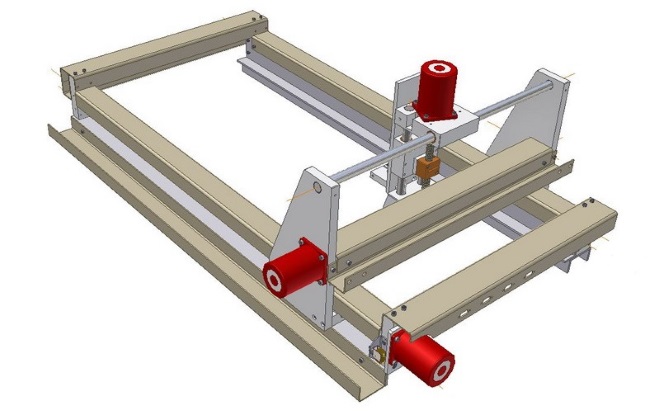

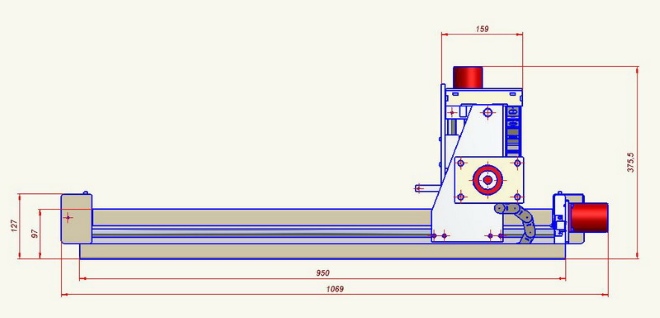

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

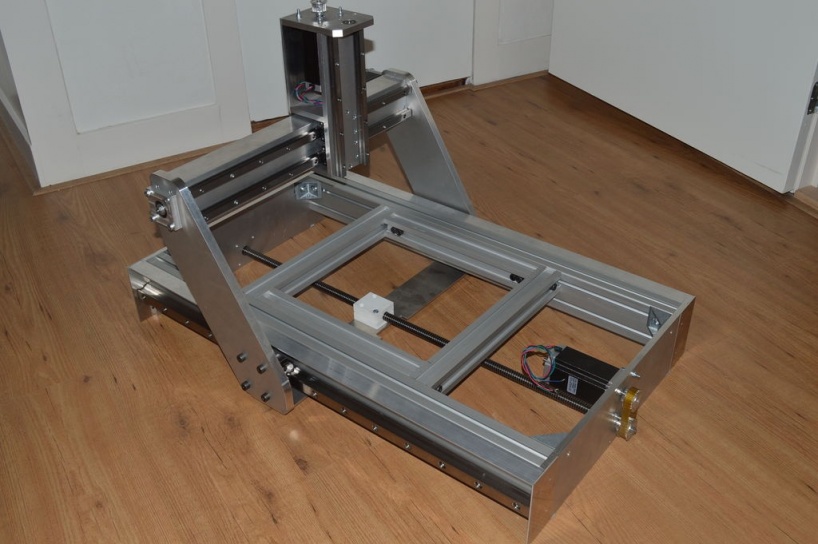

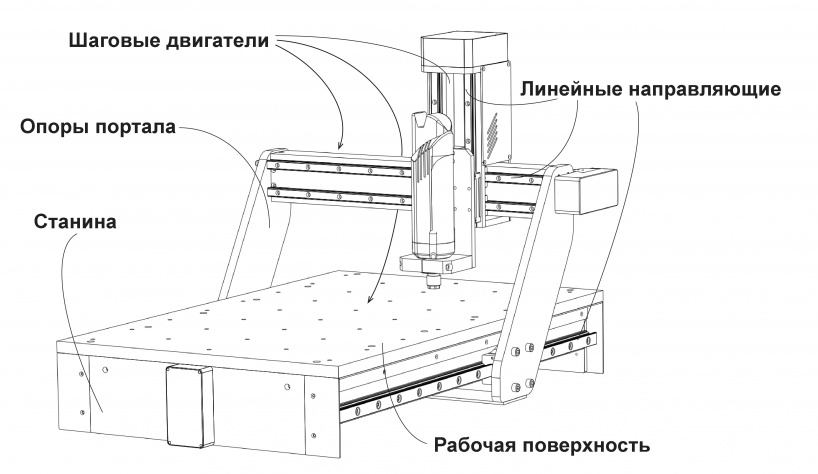

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Самодельный фрезерный станок с ЧПУ: собираем своими руками

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

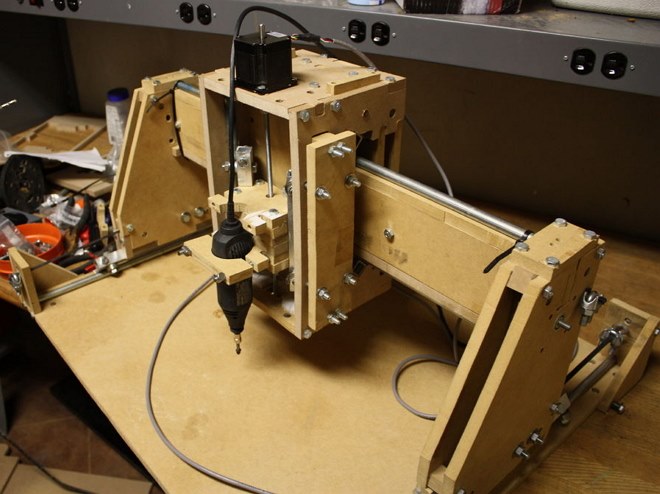

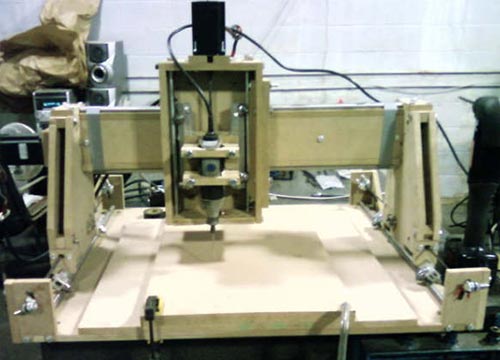

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

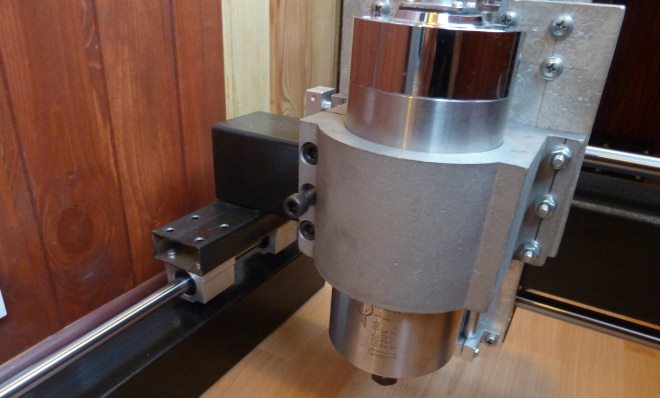

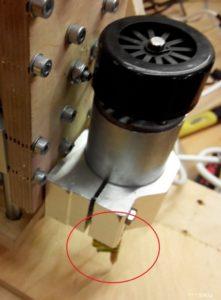

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

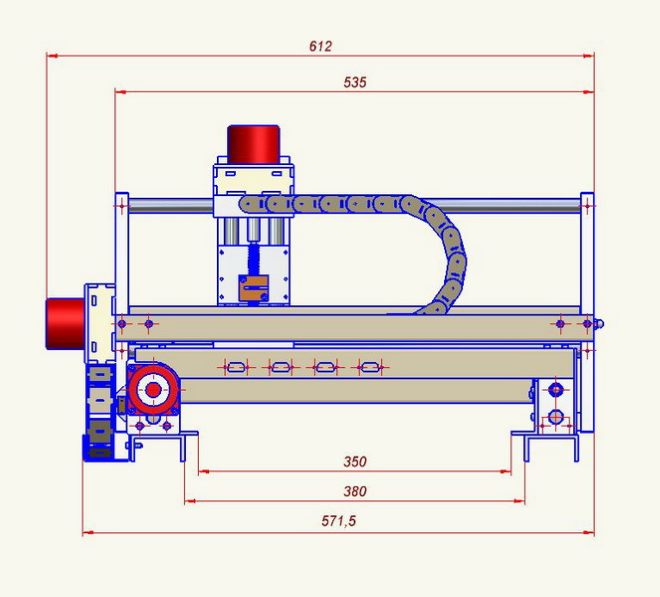

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

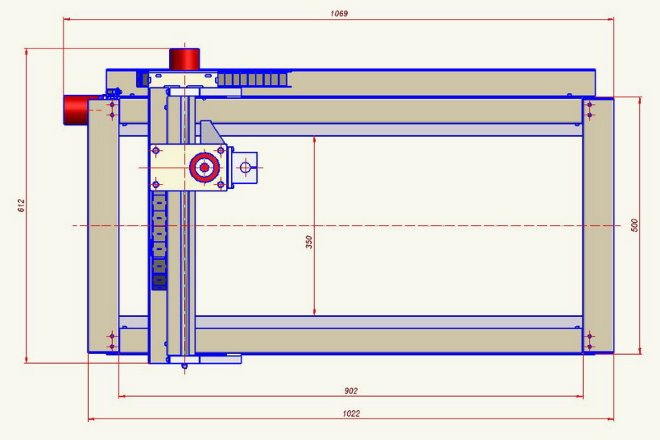

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

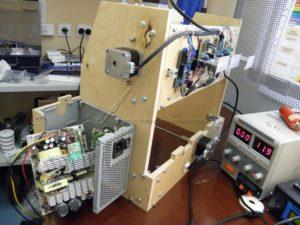

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

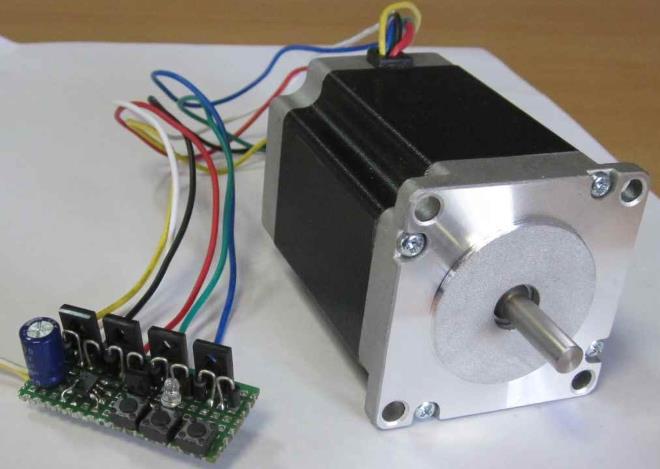

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

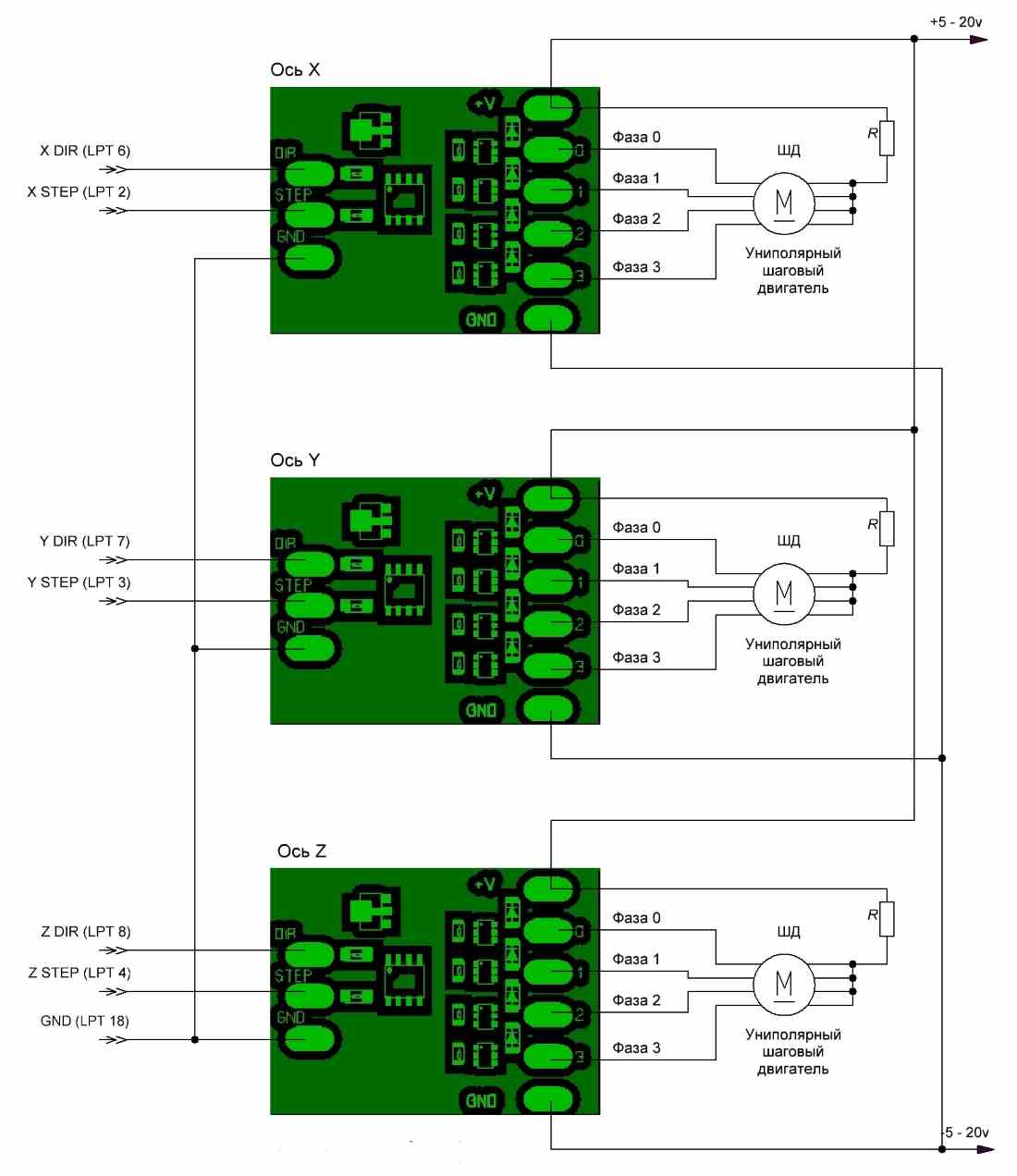

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Ударно-гравировальный станок ЧПУ своими руками

#1 OFFLINE Denus

- Из:Korostuhiv

Всем доброго времени. На днях нашел ваш форум и очень благодарен админам. Спасибо.

Я в теме новенький так что прошу не пинать.

Решил создать свою первую машину, а точнее хочу создать ударно-гравировальный станок с рабочем полем 800х1900 мм.

#2 OFFLINE 3D-BiG

- Пол: Мужчина

- Город: Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске.

- Интересы: Полежать на диване, пофлудить на форуме.

- Из:СССР

Это станочек ударного гравирования камня? Вряд ли вы здесь найдете тех, кто сможет помочь эскизами — здесь есть люди, которые по камню гравируют лазером или фрезером. В свое время по таким станкам много писал в http://cncmasterkit.ru Тудоголик, вот здесь — один из вариантов его ударной головки. Вроде на этом же форуме находил и другие версии его ударных головок. Но сейчас люди переходят от ударников в лазерную гравировку камня.

Лужу, паяю, станки ЧПУ починяю.

G01 придумали трусы. Реальные пацаны фрезеруют на G00.

ИнженеГры цветы не едят и спасибы не пьют.

#3 OFFLINE Valerius

- Пол: Мужчина

- Город: Мончегорск — Кашира

- Из:Кашира

На самом деле — очень сильные споры идут между «ударными» гравировщиками и «лазерщиками». Считается, что лазер более требователен к камню и менее глубоко гравирует. Но лазер чуть быстрее, менее прихотлив к ретуши изображения, меньше расходников.

#4 OFFLINE PatriKKey

- Пол: Мужчина

- Город: Лабинск, КК

- Интересы: Холдем, преферанс (на деньги). Охота на копытных

- Из:Лабинск

Но лазер чуть быстрее,

«чуть» поправьте на «гораздо» тогда будет правильно, не один «дятел» не сможет летать на 400 мм/сек, а 80 ватник легко

#5 OFFLINE Valerius

- Пол: Мужчина

- Город: Мончегорск — Кашира

- Из:Кашира

Раньше да — гораздо, когда у ударников была частота удара 80 — 150. Сейчас производители ударных станков подбираются к частоте 800 — 1200. Уже на один портрет не такая большая разница по времени. На моем (с мозгами прошлого поколения) максималка частоты 250. Гравирую на 150, полтора часа на стандартный портрет меня вполне устраивает.

Для топикстартера вариант — железо собрать самому, мозги и программу управления с ударной головкой попытаться или купить у производителя (очень неохотно продают по отдельности) или найти станок с убитым железом и живыми мозгами и головой.

#6 OFFLINE zelenok

- Пол: Мужчина

- Из:Щёлково

Был вариант предлагали самопальные рамы с механикой и голову от сауно и у сауно-же по программе модернизации приобретались мозги, получалось в два раза дешевле производителя.

Как сделать гравировальный станок своими руками — настольный ЧПУ гравер

Прежде чем собирать гравировальный станок с ЧПУ нужно определиться с предстоящими ему задачами. Какой материал будет обрабатываться. Какие размеры изделия должны обрабатываться. Ответив на эти вопросы необходимо определить конструкцию станка и обязательно уже имея готовые чертежи на руках приступать к изготовлению станка.

Область применения фрезерно-гравировальных станков

Фрезерно-гравировальные станки используются для создания продукции в быту и бизнесе. Это:

Фрезерно-гравировальные станки используются для создания продукции в быту и бизнесе. Это:

- создание объемных логотипов, эмблем, букв;

- изготовление сувенирных изделий – икон, картин, барельефов из дерева и пластмасс;

- создание элементов настольных игр и 3D конструкторов (сборных моделей);

- изготовление клише, штампов для типографии;

- ювелирная продукция – гравировка, изготовление моделей для точного литья, создание изделий из полудрагоценных камней (геммы);

- изготовление кухонной утвари и декоративных элементов;

- создание форм для кондитерских изделий из шоколада;

- производство топперов (рекламных надписей при организации праздников, юбилеев, свадьбы).

Как сделать гравировальный станок своими руками

Первый этап изготовления станка — это разработка конструкции и создание чертежей. Для этого:

Первый этап изготовления станка — это разработка конструкции и создание чертежей. Для этого:

- Определимся с конструкцией.

- Выберем материалы для изготовления деталей.

- Подберем комплектующие для создания ЧПУ. Это шаговые двигатели, направляющие, шпильки, платы управления, фрезерная головка для шпинделя.

Имея все комплектующие на руках приступаем к разработке чертежей и деталей. Можно набросать простые эскизы, главное, чтобы все размеры были согласованы. Это поможет ускорить сборку и избежать переделки почти готовых деталей.

Разновидности, устройство и конструкция гравировальных станков

Основной принцип работы станка – это объемная фрезерная обработка детали быстро вращающейся фрезой. Скорость вращения фрезы от 6000 до 60000 об/мин. За счет одновременного движения по осям X, Y, Z маленькими шагами (доли миллиметра) достигается объемная обработка детали. Движение обеспечивают шаговые двигатели или моторы от старых матричных принтеров. Для преобразования вращения в поступательное движение используется сопряжение винт – гайка.

Основной принцип работы станка – это объемная фрезерная обработка детали быстро вращающейся фрезой. Скорость вращения фрезы от 6000 до 60000 об/мин. За счет одновременного движения по осям X, Y, Z маленькими шагами (доли миллиметра) достигается объемная обработка детали. Движение обеспечивают шаговые двигатели или моторы от старых матричных принтеров. Для преобразования вращения в поступательное движение используется сопряжение винт – гайка.

Выбор конструкции

Принципиальных конструкций две: это станок с подвижным столом или с подвижным порталом. Обе конструкции имеют свои преимущества и недостатки.

- Если размер деталей не должен превышать 30 х 30 см, то используется конструкция с подвижным столом. Эта конструкция более жесткая. За счет этого чистота и точность обработки выше. Можно обрабатывать более твердые материалы.

- Портальная конструкция позволяет создавать станки с большой площадью обрабатываемой поверхности. Ограничение в длине направляющих и винтов, которые можно найти для изготовления. Недостаток портальной конструкции – трудно обеспечить жесткость конструкции больших размеров.

Выбор материалов для изготовления зависит от обрабатываемого материала. Конструкция должна быть по твердости выше или равна твердости обрабатываемой детали. Если обрабатываем акрил, дерево, фанеру, то можно использовать для изготовления древесину. Для обработки алюминия или других металлов требуется использовать металлический профиль. Для изготовления портальной части станка большого размера также используется алюминиевый профиль.

Выбор комплектующих

Для изготовления станка нам понадобятся три комплекта (на каждую ось по одному):

Для изготовления станка нам понадобятся три комплекта (на каждую ось по одному):

- шаговый двигатель;

- две направляющие;

- шпилька с гайкой;

- подшипник (для более легкого вращения шпильки);

- плата «Ардуино» для управления;

- одна фрезерная головка;

- блок питания для подачи напряжения на двигатели и фрезерную головку.

Что нам понадобится

Определимся, что нам нужен небольшой фрезерно-гравировальный станок для обработки не слишком твердых материалов. Конструкция будет портальной. Для изготовления станины используем алюминиевый профиль. Для стола потребуются:

- оргстекло или фанера;

- алюминиевый профиль;

- шпильки;

- подшипники;

- гайки удлиненные и простые;

- три шаговых двигателя (от старых матричных принтеров);

- направляющие от старых матричных или струйных принтеров (по две на ось);

- крепеж: шурупы, болты, гайки;

- фрезерная головка или дремель.

Сборка станка своими руками

По развертке и полученным чертежам необходимо изготовить все детали, просверлить в нужных местах. Парные детали рекомендуется сверлить вместе, сжав струбциной. Рекомендуется использовать сверлильный станок и использовать горизонтальную плоскость. Можно распечатать чертежи на прозрачной бумаге, наклеивать ее на фанеру и размечать заготовки по месту. Подготовить материалы, комплектующие и крепеж согласно спецификации.

Сборка станка начинается с основания. Монтируем раму, закрепляем направляющие, подшипники, шпильку и двигатель управления движением портала по оси Х.

На направляющих устанавливаем нижнюю часть портала и крепим боковые части.

Сбоку крепим направляющие и двигатель привода оси Y с площадкой для крепления привода по оси Z.

На площадке монтируем привод по оси Z с площадкой для крепления дремеля или фрезерной головки.

Подключаем дремель и двигатели приводов жгутами проводов так, чтобы они не попадали в рабочую зону.

Устанавливаем рабочий стол

Для проверки перпендикулярности по осям X и Y необходимо закрепить карандаш на дремель и попробовать начертить круг. Если шпиндель завален — получится дуга.

Монтируем платы управления по осям в отдельный ящик. Там же крепим источник питания для шаговых двигателей и дремеля.

Подключим платы управления к компьютеру. На компьютер ставим бесплатное ПО LinuxCNC

Комплект чертежей можно скачать по ссылке: набор чертежей

Заключение

Представлен максимально простой в изготовлении станок. Зато поработав на таком если появится желание всегда можно переделать его полностью или какие-то узлы, все упирается в бюджет.

Есть еще один достаточно простой способ – приобрести за 170 – 200$ настольный фрезерный станок с ЧПУ. Набор всего необходимого имеется. Собрав и отладив станок можно получить: много опыта в сборке, создания программ и обработке различных материалов. Получив необходимый опыт можно производить доработку имеющейся конструкции по своему вкусу и потребностям.

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

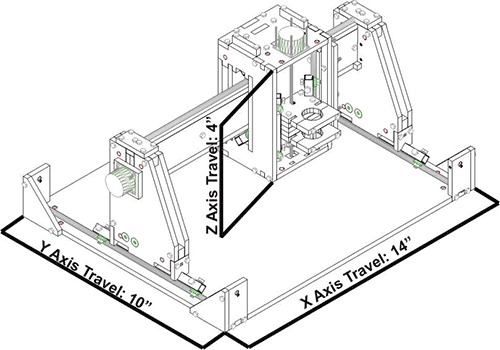

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

— использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

— низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

— малая занимаемая площадь(30″х25″)

— нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

— высокая скорость резки (60″ за минуту)

— малое количество элементов (менее 30 уникальных)

— доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

— возможность успешной обработки фанеры

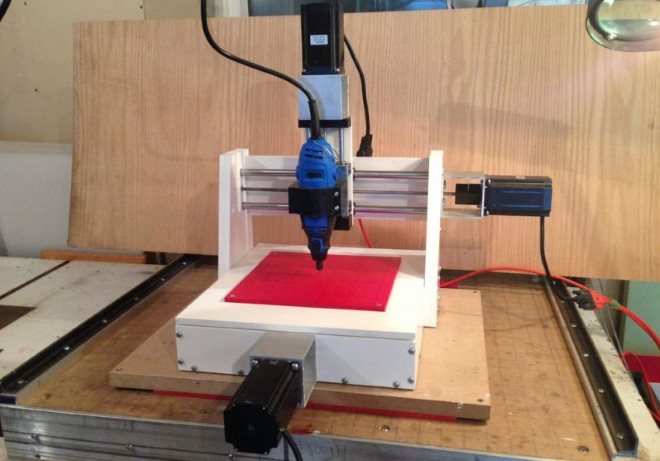

Станки других людей

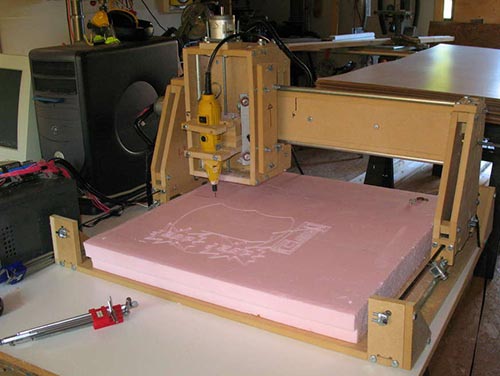

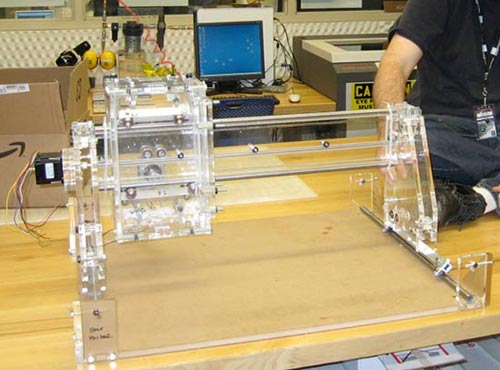

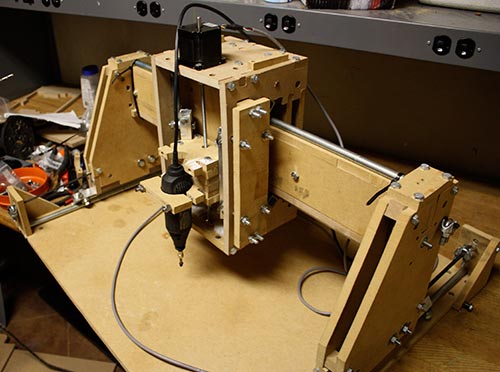

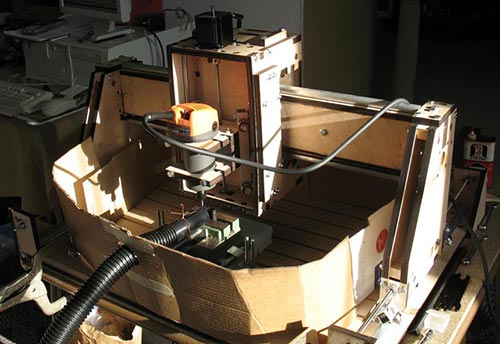

Вот несколько фото других станков, собравших по данной статье

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Фото 2 — Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 3 — Angry Monk’s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 — Bret Golab’s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone.com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 »

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 »

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

— ленточная пила или лобзик

— сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

— принтер

— Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

— резиновый молоток (для посадки элементов на места)

— шестигранники (5/64″, 1/16″)

— отвертка

— клеевой карандаш или аэрозольный клей

— разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

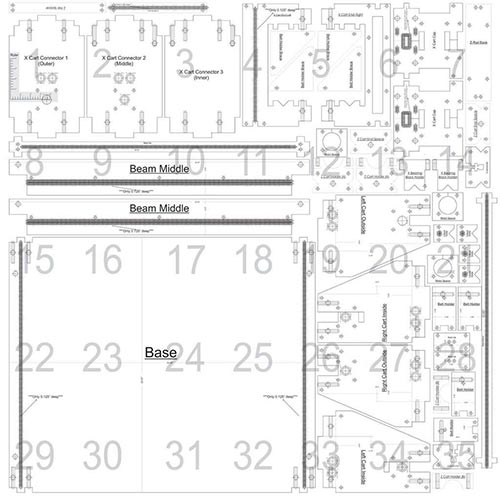

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 «MDF (1 48″x48» лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

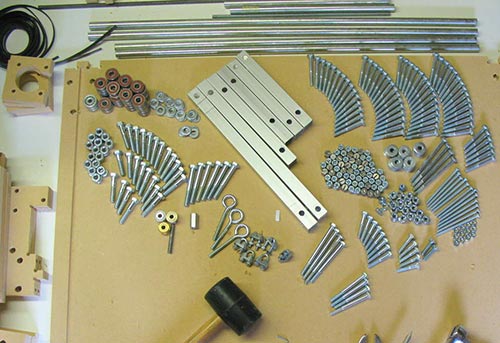

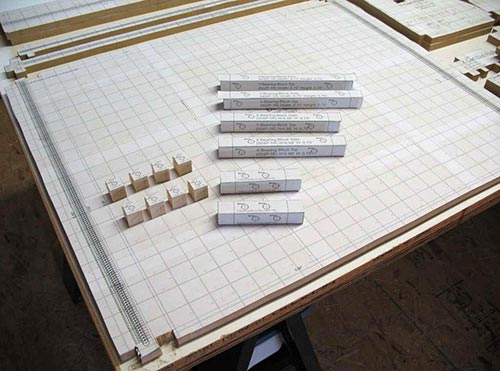

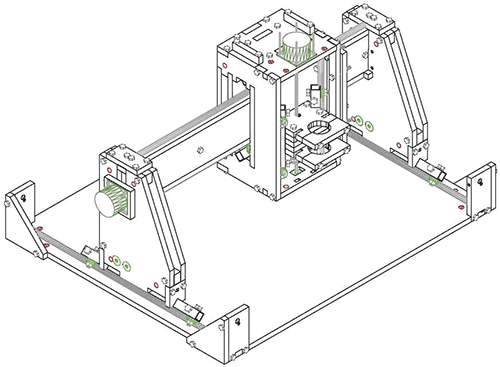

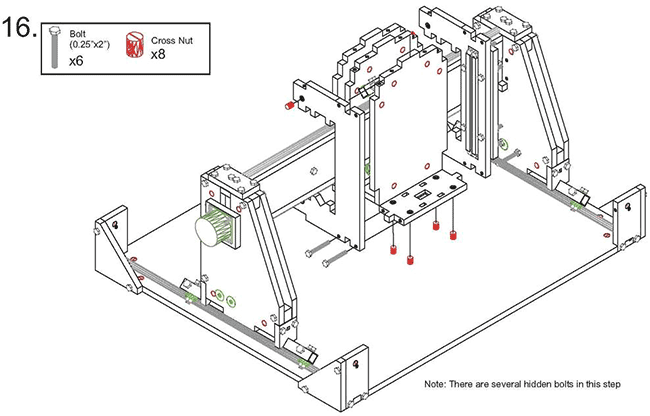

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.