Усиление монолитных и пустотных плит углеволокном

Монолитные плиты применяются в перекрытиях между цокольным и первым этажом или последующими этажами в жилищном (ГОСТ 26434-2015) строительстве. Координационные размеры плит должны обеспечивать опору на двух, трех точках или по контуру.

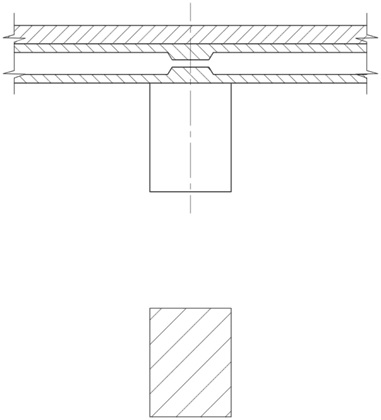

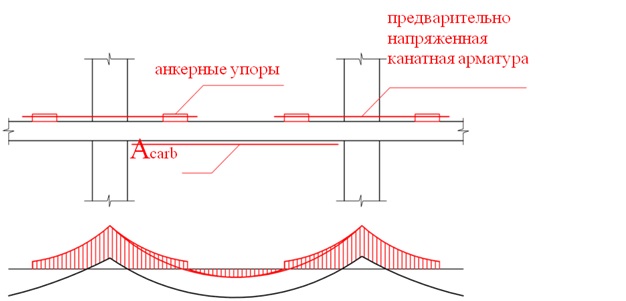

Пустотные плиты применяются во всех типах зданий в качестве межэтажных перекрытий (в промышленных зданиях длина плиты до 12-ти м включительно). Пустотные плиты выполняют функции звукоизоляции и виброизоляции, т.к. при переходе стоячей звуковой или вибрационной волны из тела плиты в полость отверстий внутри плиты происходит формирование вторичных акустических волн, которые гасится слоем бетона. Для создания предварительного напряжения в монолитных плитах используется арматура, в пустотных — трос с заделкой на концах плит, который располагается в отверстиях.

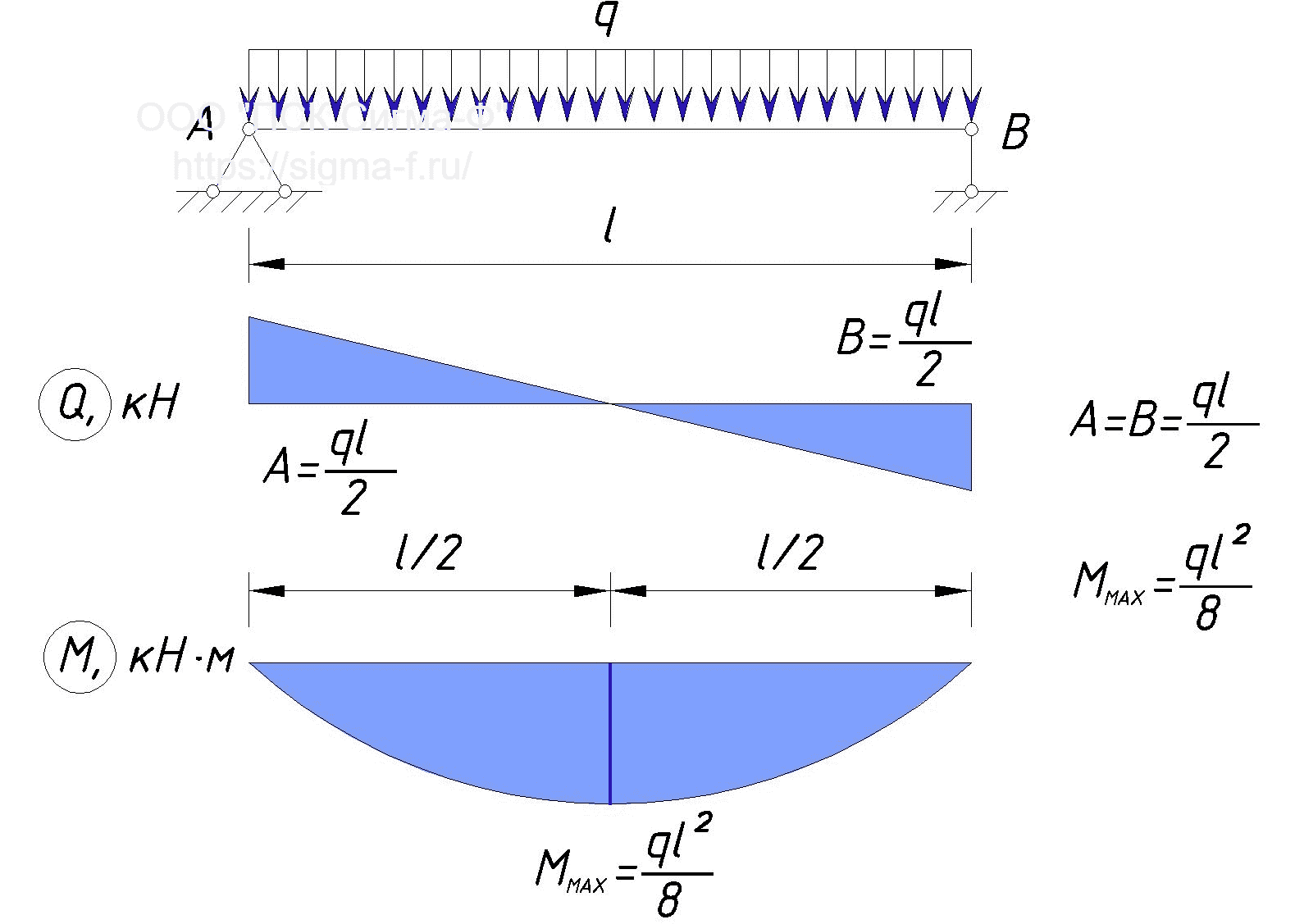

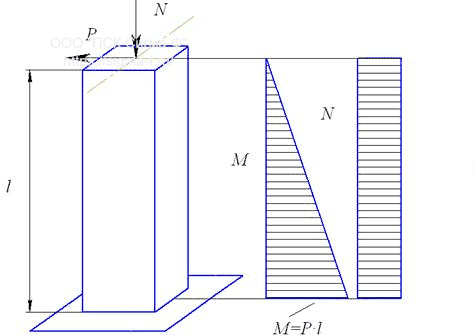

Основным разрушающим фактором является нагрузка на изгиб, которая возникает под весом плиты и оборудования или вещей.

Дополнительные разрушающие факторы:

- Вибрации, возникающие под действием акустических и вибрационных нагрузок.

- Превышение нагрузок по сравнению с расчетными. Такая ситуация возникает при перепланировке или смене формата деятельности (перепрофилирование объекта), которая осуществляется в помещении или здании.

- Работа с агрессивными веществами, которые воздействуют на поверхностный слой плиты снизу или сверху.

- Сложный режим изменения температуры или влажности.

- Нарушения технологии производства плит.

При исследовании разрушающих факторов и выборе способа устранения повреждений обращают внимание на целостность плиты (отсутствие трещин, разрушений до арматуры слоя бетона сверху или снизу, сквозные дыры до отверстия пустотной плиты, повреждение армирующих элементов).

Существующие способы ремонта или восстановления несущей способности плит:

- Укладка дополнительной стяжки после удаления поврежденных участков.

- Установка дополнительных опор в средине плиты и вблизи точек опоры на несущий элемент здания.

- Установка дополнительных закладных изделий на краях плит и их обвязка сваркой с использованием стальной полосы или проволоки.

Все работы связаны с прекращением эксплуатации объекта и проводятся за 5…7 рабочих дней, если не связаны с бетонными работами. Ремонт с применением дополнительной бетонной стяжки займет 28 дней до получения проектной прочности бетона. Рекомендуются быстро застывающие бетонные смеси или смеси на основе эпоксидных смол с наполнителем.

Углеродная лента

CarbonWrap Tape 230/300

Однонаправленная углеродная лента для усиления строительных конструкций плотностью 230 гр/м² и шириной 300 мм

Эпоксидная смола

CarbonWrap Resin 230+

Двухкомпонентный эпоксидный состав для пропитки систем внешнего армирования CarbonWrap «сухим» способом

Эпоксидная смола

CarbonWrap Resin Laminate+

Двухкомпонентный эпоксидный клей для устройства системы усиления конструкций на основе композитных углеродных ламелей CarbonWrap Lamel

Углеродная ламель

CarbonWrap Lamel HS 12/100

Ламель из углеродных волокон толщиной 1.2 мм и шириной 100 мм

Принцип усиления плиты перекрытия углепластиком

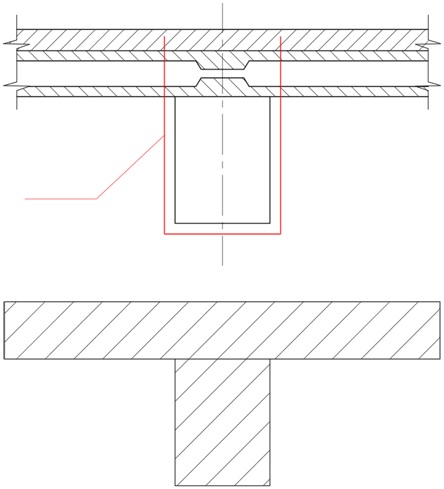

Монолитные и пустотные плиты перекрытия испытывают изгибающую нагрузку: внизу (потолок) на растяжение, вверху (пол) — на сжатие. У бетонных и железобетонных конструкций предельная нагрузка на сжатие в десятки раз превышает предельную нагрузку на растяжение. Но существуют методы создания предварительного напряжения для снижения усилия сжатия, что приводит повышению эффективности мероприятия по усилению плиты снизу на растяжение. Для этого применяют двунаправленное полотно (напр., CarbonWrap Fabric 450/1200), которое располагается вдоль длинной стороны плиты с определенным шагом в несколько слоев. После укладки полотна сверху и «схватывания» усиливающего слоя аналогичные работы проводят снизу, где можно использовать однонаправленное полотно (напр., CarbonWrap Tape-230/600).

Порядок проведения работ по усилению плит с помощью углепластика

Работы по восстановлению несущей способности плит перекрытий проводятся специализированными строительно-ремонтными организациями, которые имеют возможность производить технические расчеты и специалистов по созданию проектов усиления.

Основные этапы работ:

- Анализ причин повреждений и состояния плит перекрытия. Составление схемы повреждений.

- Разработка проекта ремонта и усиления. Проект содержит расчет по методу конечных элементов с применением специального ПО, которое моделирует ситуацию до и после ремонтных работ. На основании модели выбирается количество слоев, схема укладки (могут понадобиться поперечные слои углепластика) и тип углепластика (ширина, плотность, одно или двунаправленность нитей углеволокон в ткани).

- Составление и согласование проекта усиления с отделениями Госстроя и владельцем проекта здания.

- Составление сметы и графика выполнения работ.

- Удаление однослойного пола или покрытия.

- Разгрузка плиты с помощью домкратов.

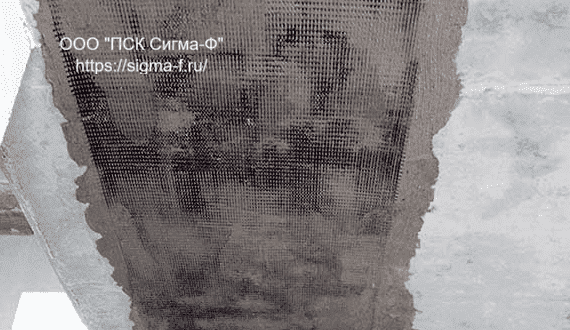

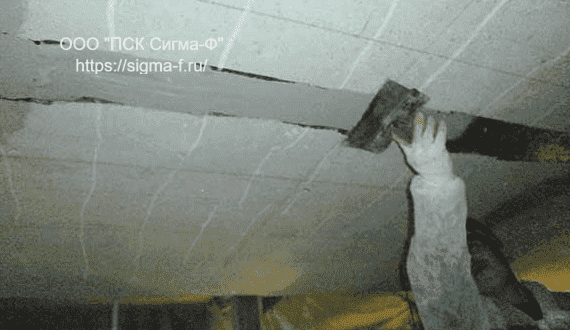

- Подготовка поверхности под укладку полотна или ленты. При необходимости удаляется поврежденный слой, проводится разделка, очистка рабочей зоны от грязи, пыли и ржавчины. Укладка ремонтного слоя из композиций с высокой скоростью «схватывания» для уменьшения сроков выполнения работ. При серьезных повреждениях используют армирующую сетку из углеволокна (напр., CarbonWrap Grid 300/1200).

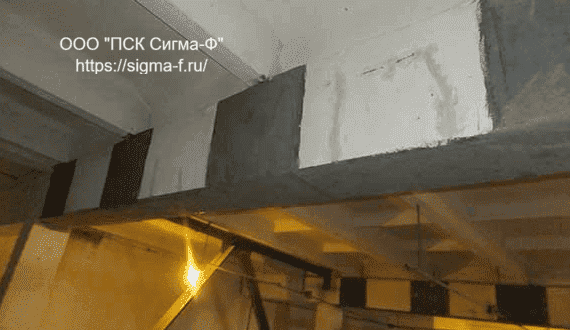

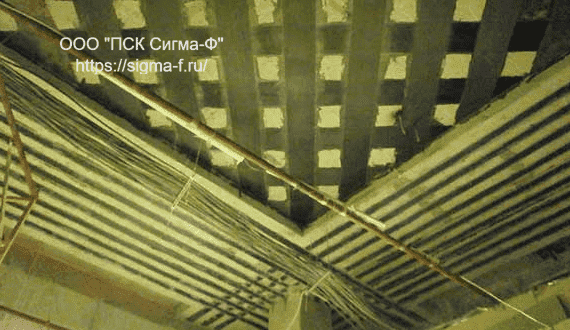

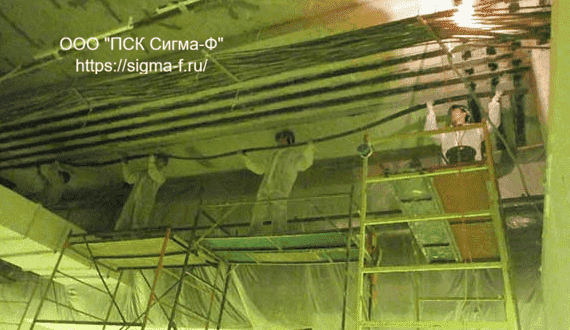

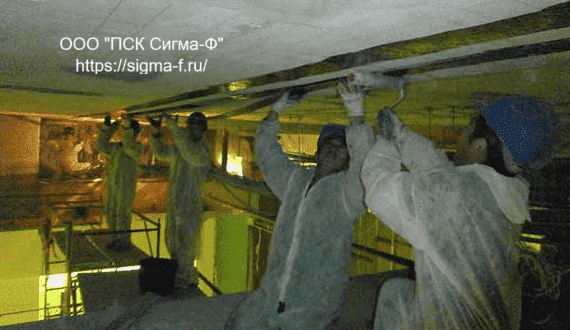

- Укладка слоев углепластика на подготовленную обеспыленную и загрунтованную поверхность по утвержденной схеме и последовательности. В промышленных и коммерческих зданиях с большой площадью перекрытий используются монолитные плиты с ригелем. Ригель ремонтируют и укладывают на него усиливающую углеволоконную ленту со стороны ригеля с заходом на поверхность плиты.

- При необходимости делают косметический ремонт или восстанавливают покрытие пола.

- Сдача работы заказчику.

Работы по ремонту проводятся в сухом помещении при температуре поверхности не ниже +5° С и влажности не более 4%. Следующий слой укладывают через 2…3 часа в зависимости от условий полимеризации эпоксидного клея. При повышенной влажности помещение следует просушить.

Достоинства усиления перекрытий монолитного или пустотного исполнения:

- Работы по укладке полотна, ленты или ламината не требуют дополнительных конструкций или специальной техники. Большинство работ производится со строительных лесов.

- Короткие сроки выполнения работ. Оклеивание можно проводить через 6…12 часов после проведения ремонтных работ, т.е. набора 60…70% прочности ремонтной смеси на основе эпоксидной смолы.

- Толщина усиливающего слоя влияет на толщину плиты незначительно. При выполнении усиления со стороны пола или потолка отделочные работы решают вопросы неровности. Сроки выполнения работ составляют 2…5 рабочих дней.

- Стоимость усиления с помощью углеволокна, в пересчете на кв. метр, с учетом затрат на материалы и оплату рабочих получается ниже, чем традиционные способы усиления.

Усиление бетонных монолитных и пустотных плит перекрытий с помощью композиционных материалов на основе углеволокна и эпоксидных компаундов имеет значительные перспективы, но сдерживается отсутствием нормативных документов на методику расчета прочности и материалы.

УСИЛЕНИЕ ПЕРЕКРЫТИЙ

Перекрытия – это горизонтальные строительные конструкции, которые, как правило, разделяют здание на этажи и воспринимают на себя эксплуатационные нагрузки. Кроме того, перекрытия зачастую обеспечивают пространственную жесткость здания. При проектировании и строительстве часто допускают ошибки, в результате которых несущая способность снижается. В отдельных случаях возникают недопустимые состояния перекрытия, например, при сверхнормативных прогибах или сквозных трещинах.

Усиление перекрытий требуется в следующих случаях:

- При капитальном ремонте здания;

- При реконструкции здания;

- При увеличении несущей нагрузки на перекрытия;

- При наличии явных дефектов перекрытий (трещин, сверхнормативных прогибов или напряжений);

- При механических повреждениях перекрытия;

- Вследствие естественного старения бетона и коррозии железобетонной арматуры.

Задача

- Проводите капитальный ремонт в здании или его реконструкцию

- Заметили в перекрытиях трещины, прогибы или другие дефекты

- Случилось так, что при строительстве была допущена ошибка армирования, анкеровки, шага арматуры и т.п.

Необходимо провести обследование перекрытий, чтобы понять, насколько эти важные элементы способны справляться со своими функциями. В том случае, если итогом обследования станет выявление критических дефектов перекрытий – их потребуется усилить.

Решение

Существует множество технологий, которые позволяют усилить железобетонные перекрытия и исключить риск разрушения здания. К подобным методам относятся:

- Наращивание сечения перекрытия – то есть установка на перекрытие дополнительного армирующего каркаса и нанесение нового слоя бетона;

- Установка дополнительных жестких опор под перекрытие.

- Установка дополнительной арматуры.

Все вышеперечисленные методы усиления плит перекрытий объединяет ряд существенных недостатков, главными из которых являются:

- Значительное увеличение несущей нагрузки на другие элементы здания;

- Явное изменение внутренней геометрии здания;

- Необходимость остановки эксплуатации объекта на время проведения работ.

К счастью, современный строительный рынок способен предложить более прогрессивный способ усиления перекрытий композитными материалами. Суть метода заключается в том, что на поврежденные перекрытия тонкими полосами наклеивается углеволокно, прочность которого в разы превышает прочность того же железобетона: в частности, прочность углепластика на растяжение составляет 3000 МПА, в то время как аналогичный показатель для арматуры класса А500 не превышает 500 МПА. Усиление углеродным волокном возможно для любых типов плит перекрытий – монолитных, пустотных и ребристых.

Преимущества усиления перекрытий углеволокном: сравнение с традиционными методами

Преимущества

Углепластик

Традиционные методы

— Углепластик обладает высокой коррозийной стойкостью;

— Малый вес углепластика полностью исключает возникновение дополнительной нагрузки на элементы здания

— Пластины углеволокна в толщину составляют всего 1 миллиметр, благодаря чему внутренняя геометрия здания остаётся неизменной;

— Срок службы углепластика составляет минимум 50 лет

— Прочность на растяжение у углеродного волокна не менее чем в 6 раз выше по сравнению с железобетоном

— Работы проводятся без дополнительного оборудования – вам не потребуется оплачивать доставку и подъём тяжеловесных конструкций

— Усиление углепластиком не требует дорогостоящего ремонта перекрытий (например, инъектирования трещин)

— Усиление перекрытий углеволокном выполняется небольшой командой рабочих;

— Консервация объекта не требуется.

— Сравнительно низкая стоимость материалов;

— Высокая прочность, в том числе усталостная.

Недостатки

— Высокая стоимость материалов.

— Низкая по сравнению с углепластиком коррозийная стойкость;

— Большой вес, добавляющий нагрузку на несущие конструкции;

— Высокие материальные издержки на рабочую силу, доставку и установку дополнительного оборудования;

— Необходимость в консервации объекта, так как при усилении железобетоном требуется возведение подмостей и сложный монтаж усиливающих конструкций.

Чтобы убедиться в надежности технологии усиления перекрытий композитами, посмотрите видео испытания балки:

Компания ООО «СДТ» – эксперт в области усиление перекрытий углехолстом

Компания «СДТ» специализируется на усилении перекрытий композитными материалами. На данный момент мы с успехом выполнили более 30 подобных проектов и обладаем безупречным опытом в данной сфере. Обращаясь в ООО «СДТ», вы можете быть уверены – решением вашей задачи займутся настоящие профессионалы, которые отлично владеют технологией усиления плит перекрытий углеволокном.

Порядок работ по усилению перекрытий углеволокном

- Обследование перекрытия, выявление мест, требующих усиления и расчет необходимых нагрузок;

- Создание проекта усиления перекрытия;

- Утверждение итоговой сметы;

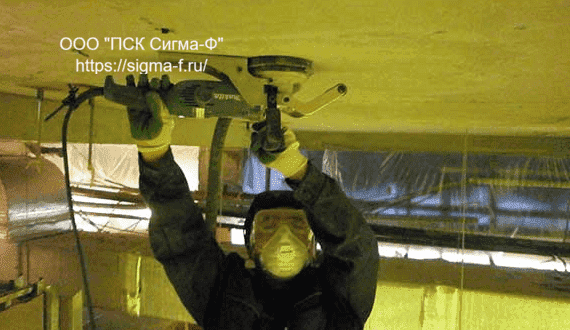

- Очищение перекрытия от всех частиц и пыли (для лучшей адгезии);

- При необходимости: ремонт перекрытия (заделка трещин и прочих дефектов);

- Наклеивание углепластика;

- Нанесение запечатывающего слоя;

- При необходимости: присыпка поверхности кварцевым песком для лучшей адгезии с отделочными материалами.

Возможные схемы усиления перекрытий углепластиком

Схема усиления перекрытий углепластиком зависит от типа повреждения и определяется специалистами ООО «СДТ» в индивидуальном порядке. Ниже, для примера, приведены наиболее типичные схемы усиления перекрытий, наработанные ООО «СДТ»:

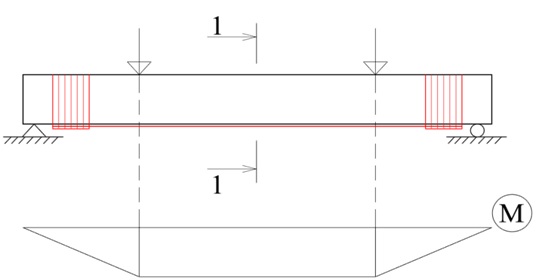

1. Наращивание растянутой зоны перекрытия

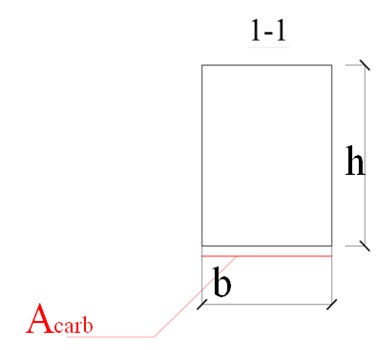

2. Наращивание сжатой и растянутой зоны перекрытия

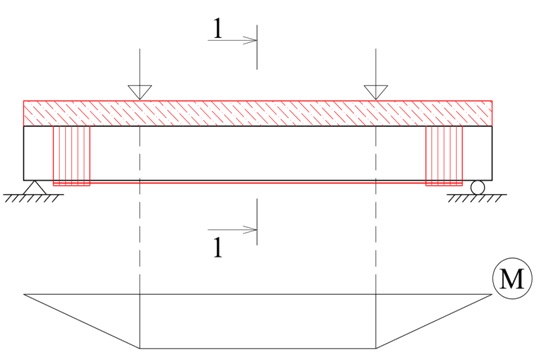

3. Изменение расчетной схемы перекрытия

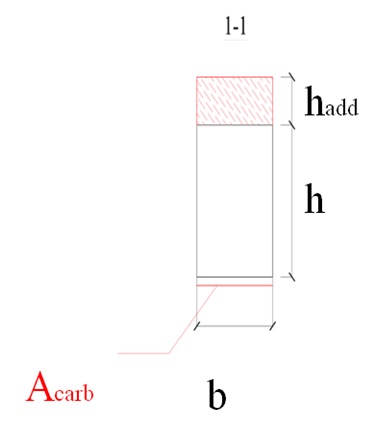

4. Комбинация наращивания сечения с изменением расчетной схемы

Цены, сроки и гарантия

Стоимость усиления плит перекрытий углеродным холостом начинается от 3000 рублей за 1 квадратный метр. Сроки проведения работ невелики: чтобы усилить перекрытия общей площадью 500 квадратных метров специалистам «СДТ» потребуется всего 14 дней! После завершения работ вам обязательно будет предоставлена гарантия сроком действия 5 лет – мы уверены в качестве своей работы!

Чтобы пригласить нашего специалиста на объект, получить более подробную консультацию, пожалуйста, свяжитесь с нами по телефону:

Усиление плит перекрытия углеволокном

Наша компания имеет возможность предложить Вам комплекс работ по увеличению прочности плит перекрытия. Мы используем современный метод восстановления и усиления плит перекрытия: усиление плит перекрытия углеволокном на объектах заказчика в Москве и области.

Усиление плит перекрытия углеволокном выполняют квалифицированные операторы с большим опытом работ на объектах заказчика.

Усиление плит перекрытия углеволокном выполняются в соответствии с проектной документацией и соблюдением всех норм и свода правил (СП), согласно: СП 164.1325800.2014 Усиление строительных конструкций композитными материалами.

В соответствии с ГОСТ 54257

ο Выезд, осмотр, консультация и расчет усиления углеволокном в течении 24 часов.

ο Заказ услуги по усилению плит перекрытия углеволокном: +7(495)991-81-26

Меню страницы:

ο Выполнение нестандартных задач

Индивидуальный подход к каждому объекту, опыт операторов и грамотный расчет, даёт нам возможность решать нестандартные задачи заказчика.

ο Соблюдение сроков работ

Обновлённый арсенал импортного оборудования позволяет нам сократить сроки выполнения работ, подключая дополнительные инструменты в работу на объекте.

ο Доступные цены

Мы работаем по доступным ценам и предлагаем индивидуальные скидки для строительных компаний.

Усиление плит перекрытия углеволокном цена

Ниже в таблице представлены ориентировочные цены на усиление плит перекрытия углеволокном, материал: бетон, железобетон и дерево.

Если у Вас возникло желание в организации работ по усилению плит перекрытия углеволокном и вы хотите узнать цены на усиление плит перекрытия углеволокном, позвоните, пожалуйста нашим менеджерам по телефону: +7(495)991-81-26 .

Наши менеджеры быстро и качественно проконсультируем Вас и произведут расчет относительно усиления плит перекрытия углеволокном на Вашем объекте.

Стоимость усиления плит перекрытия углеволокном

В таблице представлены ориентировочные цены. Точный расчет объекта возможен только после осмотра плит и экспертизы. Звоните!

| Тип конструкции усиления | Сроки выполнения работ | Стоимость работ рублей | Методы усиления строителных конструкций углеволокном и материалы, если возможно |

|---|---|---|---|

| Балки и ригели | 5-7 дней | 7000 руб./п.м | Наращивание сечения, добавление растянутой арматуры, изменение расчетной схемы |

| Колонны | 5-7 дней | 7000 руб./кв.м | Устройство ж/б обоймы, стальной обоймы, обойма углепластиком |

| Проемы | 1-3 дня | 30 000 руб. шт | Углепластик, металл |

| Плиты перекрытия | 1-3 дня | 7000 руб./кв.м | Наращивание сечения, добавление растянутой и сжатой арматуры, изменение расчетной схемы |

| Стены | 5-7 дней | 4000 руб./кв.м | Торкретирование, устройство бондажей из углепластика |

| Фундамент | 10-12 дней | 5000 руб./кв.м | Инъектирование, устройство свай |

| ЖБ фермы | 7-10 дней | 5000 руб./п.м | Наращивание сечения, добавление растянутой арматуры, изменение расчетной схемы |

- Цены на усиление плит перекрытия углеволокном указаны ориентировочно.

- Стоимость усиления перекрытий углеволокном рассчитывается индивидуально.

- Цена на усиление плит углеволокном Вас приятно удивит.

- Стоимость минимального заказа/выезда — 6000 рублей.

При больших объемах индивидуальная ценовая политика.

Требования к Заказчику:

- Точка подключения к электросети на 220V (мощность не менее 1.5 кВт);

- Наличие источника чистой воды на объекте;

- Предоставление разметки на все виды работ.

Технология усиления углеволокном

Проектирование восстановления или усиления плит перекрытия улеволокном необходимо проводить на основании результатов их поверочного расчета и натурного обследования объекта.

На основании поверочного расчета необходимо установить такие параметры как: состояние плит перекрытия, прочность бетона, геометрические размеры плит, армирование и состояние плит, расположение трещин и ширина раскрытия сколов и трещин, а также действующие нагрузки на плиты перекрытия.

При проведении поверочных расчетов необходимо учесть все повреждения и дефекты плит перекрытия, которые были выявлены в процессе обследований:

- Местные повреждения или разрушения плит перекрытия;

- Снижение прочности плит перекрытия;

- Обрыв арматуры;

- Коррозия арматуры;

- Нарушение анкеровки и сцепления арматуры с конструкцией;

- Образование трещин и раскрытие трещин;

Этапы усиления углеволокном

На данной схеме отображены этапы усиления плит перекрытия улеволокном:

Применение усиления углеволокном

Восстановление и усиления плит перекрытия улеволокном различного назначения путем устройства системы внешнего армирования композитными материалами из термореактивных адгезивов на основе эпоксидных смол, армированных стеклянными или углеродными волокнами, — ленты, ламели, сетки.

В практике реконструкций жилых и промышленных сооружений и зданий часто возникает потребность в усилении плит перекрытия улеволокном и отдельных несущих элементов.

Это вызвано нарушением прочности плит перекрытия, эксплуатационным износом, наличием строительных или проектных дефектов, случайными повреждениями а также модернизацией объектов строительства.

Данный метод усиления плит перекрытия улеволокном, предполагает использование композитного материала с углеродными волокнами, — ленты, ламели и сетки.

Основные дефекты строительных конструкций:

- Трещины в бетоне;

- Недостаточная плотность бетона, монолита и железобетона;

- Повреждения элементов плит перекрытия;

- Потеря несущей способности плит;

- Коррозия арматуры плит покрытия и балок;

- Деформация плит перекрытий после пожаров;

С помощью углеволокна, как материала для усиления строительных конструкций, сооружений и зданий, производят укрепление следующих типов конструкций:

- Бетонных;

- Металлических;

- Железобетонных;

- Монолитных;

- Каменных;

- Деревянных;

Современным и инновационным методом в области строительных технологий является усиление несущих и строительных конструкций углеволокном, которое широко применяется во всем мире.

Преимущества усиления углеволокном

Использование железобетона и стальных изделий имеет множество положительных сторон, но при этом происходит значительное увеличение общего веса сооружений, высокие затраты на тяжелую технику, привлечение большого количества рабочих.

Усиление плит перекрытия улеволокном позволяет достичь требуемых показателей при более низкой себестоимости технологического комплекса работ.

Отметим самое основное:

- Экономическая эффективность;

- Маленький вес материалов;

- Удобство доставки и монтажа материалов и инструмента;

- Высокая прочность композитных материалов;

- Гарантийный срок эксплуатации композитных материалов составляет до 100 лет;

Обладая подобными качествами и возможностью создания простых и надежных систем усиления плит перекрытия улеволокном, позволяет качественно и успешно применять композитные материалы в различных областях.

Материалы из углеволокна (композитные материалы) при одинаковых габаритах со стальными материалами обладают повышенной механической прочностью. Так же допускается использование меньшего диаметра композитной арматуры для соблюдения требований проекта.

При использовании углеволокна для усиления плит перекрытия улеволокном мы получаем экономию денежных средств около 10-20% по сравнению с традиционными технологиями усиления металлом плит перекрытия.

Заказчику на заметку:

Защитный слой наносят в соответствии с проектной документацией на плиты перекрытия.

Дополнительные услуги

Расчет и усиление плит перекрытия углеволокном в Москве цены

Профессионально выполним

- Алмазное сверление отверстий

- Алмазное бурение отверстий

- Штробление стен без пыли

- Алмазная резка проёмов

- Усиление проёмов металлом

Работаем по всей Москве и Московской области

-

Быстро Без шума Без пыли и грязи

Усиление конструкций углеволокном

Если Вам нужно выполнить Усиление конструкций углеволокном — позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Углеволоконные материалы для усиления конструкций

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» — это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения усиления углеволокном

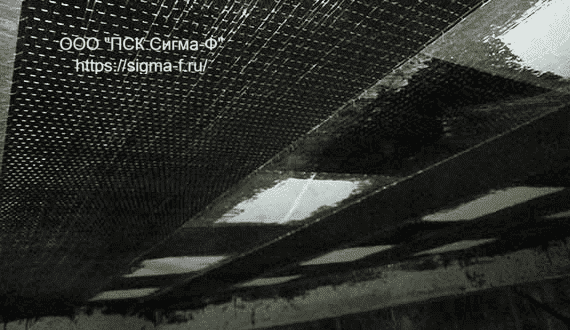

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

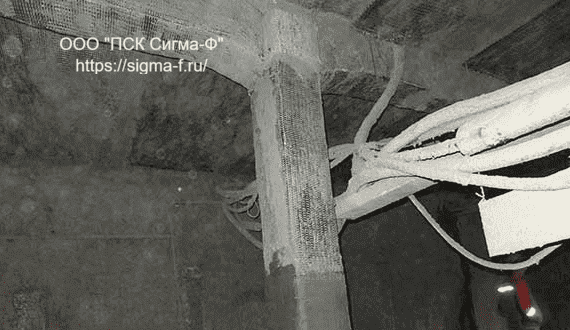

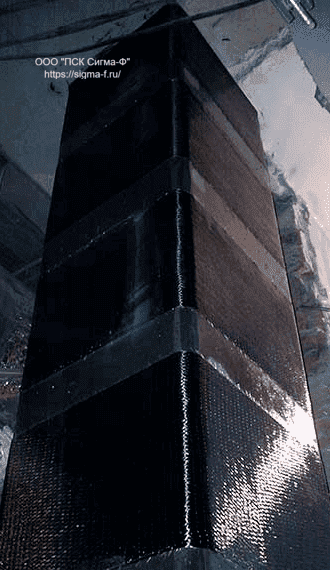

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Подготовка поверхности перед усилением углеволокном

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов для усиления углеволокном

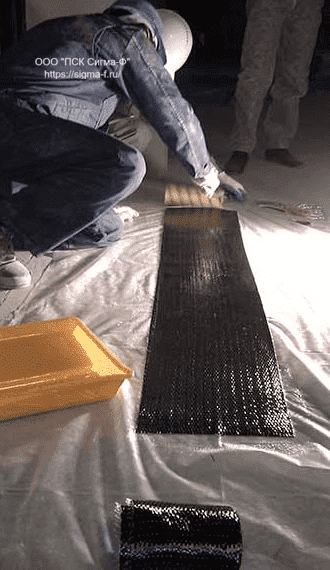

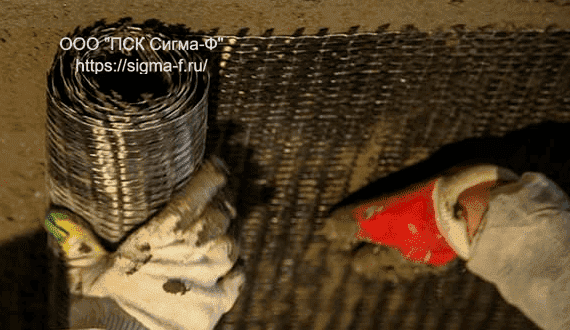

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

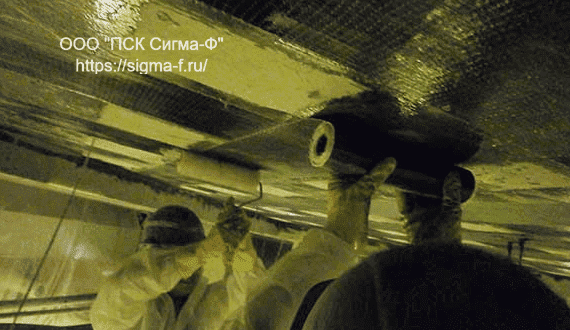

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия углеволоконного усиления

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту углеволоконных элементов усиления до класса огнестойкости не ниже заявленного для усиливаемой конструкции.

ООО «ПСК Сигма-Ф» выполняет полный комплекс работ по усилению конструкций углеволокном — бесплатный выезд на объект для сбора объемов работ, разрабатывает проект (наличие СРО), осуществляет поставку материалов, выполняет строительные работы, проводит натурные испытания и несет гарантийные обязательства — позвоните нам, и мы рассчитаем стоимость работ на Вашем объекте.

Углеволокно, или Как спасти от разрушения несущие конструкции из бетона, кирпича и дерева?

Бывают ситуации, когда строительным конструкциям требуется усиление. Что делать? Сооружать дополнительные укрепляющие конструкции. Впрочем, есть материал, позволяющий одеть их в надежный поддерживающий «корсет», для создания которого даже не понадобятся масштабные строительные мероприятия

Речь идет о таком материале, как углеволокно (УВ), выпускаемое в виде тканого и нетканого полотна, непрерывных нитей, жгутов, ламелей, сеток, фибры и даже дисперсного порошка. В основе всех этих продуктов лежат тончайшие химические или органические волокна, в которых после поэтапной термической обработки (окисление, карбонизация, графитизация) остаются практически одни только атомы углерода (до 99%). В качестве исходного сырья может применяться вискоза, полиакрилонитрил, лигнин, фенольные и нефтяные смолы и пр. Свойства УВ — малый удельный вес, химическая инертность, высокая стойкость к температурным воздействиям, а также почти нулевое линейное расширение — позволяют изготавливать из него композиты, ставшие незаменимыми в авиа- и ракетостроении, при производстве электро- и радиотехники, деталей автомобилей, плавильного и теплопроводящего оборудования, энергетических установок и многого другого. Фильтрующая и сорбционная способность углеволокна нашла ему место в сфере медицины и фармакологии.

Не осталась в стороне и строительная отрасль, где ленты, ламели и сетки из углеткани служат в системах внешнего армирования для усиления элементов зданий и сооружений (путепроводов, мостов, тоннелей и пр.). С их помощью строениям, разрушающимся от износа и агрессивных влияний, из-за неравномерной осадки или подвижек грунта, можно не просто вернуть прочность, но и увеличить их несущую способность, причем без вмешательства в конструктив. Это позволяет использовать углеволокно для укрепления объектов, эксплуатируемых в сейсмоопасных регионах; при повышении этажности домов, а также при перепланировках, затрагивающих силовые элементы постройки.

Армированию углеволокном подлежат элементы зданий и сооружений из железобетона, кирпича и камня, дерева, металла (для предотвращения коррозии в данном случае используют прослойку из стекловолокна)

Преимущества армирования углеволокном

Несущие конструкции, которые можно усилить углеволокном

Весьма значимым плюсом применения углеволокна является возможность выполнения работ без перерыва в эксплуатации объекта: по сравнению с другими технологиями армирования, процесс (без учета подготовки поверхности) занимает минимум времени — счет идет не на дни, а на часы. Никакая тяжелая техника или спецоборудование при этом не требуется. Материал гибкий, легкий, режется обычными ножницами по металлу (ткань) или отрезным диском (ламели). К основанию его фиксируют с помощью специального адгезивного состава. Пропитанное полимерным вяжущим углеволокно после отверждения образует армирующий «корсет» исключительной прочности (в несколько раз превосходящей конструкционную сталь) и упругости, устойчивый к коррозии, влаге, высоким температурам и радиации. Он обладает способностью гасить вибрации и звуковые волны, не подвержен деформациям и растрескиванию. Максимум вреда, который можно причинить ему тяжелым точечным ударом — это вмятина. В результате такого упрочнения с наиболее нагруженных участков конструкции снимается напряжение, а сама она не испытывает при этом дополнительного давления. Срок службы усилительного бандажа составляет 75–80 лет, а значит, на столько же продлевается жизнь несущего элемента или ответственного узла сооружения.

Углеволокном можно армировать стены и фасадные системы; фундаменты и перекрытия (плиты пустотные, монолитные, ребристые); фермы, ригели и диафрагмы жесткости; балки, колонны и столбы вместе с приопорными зонами; стропильные конструкции, дымовые трубы, лестничные марши. Притом материал допускает укладку на поверхности любой сложности — в арочные проемы, в углы и пр.

Толщина углеродного полотна не превышает 5 мм, так что при усилении конструкций с внутренней стороны здания не изменяется ни геометрия, ни полезный объем помещений. Применение УВ позволяет обойтись без громоздких подпорок и расширения несущих оснований

Выпускаются материалы в упакованных рулонах: ленты — длиной 50 и 100 пог./м, ламели — 6, 25, 50 и 100 пог./м, сетки — 50 пог./м. Ширина изделий — 100–1200, 50–800 и 1000–1200 мм соответственно. Средний вес рулонов — 6–15 кг. Плотность углеткани варьируется в пределах 200–600 г/м², прочность на растяжение — не менее 4900 МПа, удлинение волокна на разрыв —1,8—2,1%. Модуль упругости ламелей составляет от 160 до 300 ГПа. Разрывная прочность сеток в продольном и поперечном направлениях — 2300 МПа.

В зависимости от структуры плетения, характеристик и параметров материала цена на продукты колеблется примерно от 40 до 800 тыс. руб. за рулон и более. В пересчете по плотности ламели обходятся дешевле, чем ленты. Это объясняется меньшим содержанием в них углеволокна (65–70% от общей массы композита) и упрощенной, по сравнению с плетением, технологией изготовления методом непрерывной пултрузии (протяжки углеродных нитей через формообразующую головку с последующей полимеризацией). В любом случае, если сопоставить затраты на усиление конструкций любыми другими способами либо и вовсе на снос и возведение новой постройки, стоимость углеволокна окажется более чем оправданной. Производят материалы как зарубежные (США, Великобритания, Япония, Швейцария, Италия, Греция и др.), так и отечественные предприятия.

Перед монтажом углеволокно, не распаковывая, необходимо выдержать в течение минимум двух суток при температуре 20—30⁰С в условиях влажности воздуха от 40 до 80% (это поможет избежать выпадения конденсата на полотне). Складируют рулоны в горизонтальном положении

Особенности монтажа

Усиление углеродными летами приопорной зоны

Армирование углеволокном выполняют согласно проекту, подготовленному на основе результатов профессиональной строительной экспертизы и в соответствии с СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования». Инженерный расчет, а также сами работы должны проводить только квалифицированные специалисты.

Размеченные для усиления участки ж/б конструкции следует зачистить и ошлифовать так, чтобы проступили крупные фракции бетонного наполнителя. Мелкие трещины (до 6 мм) расшивают и замазывают раствором, крупные устраняют методом инъекций. Поверхности из других материалов также должны быть очищены от старых покрытий и слабосвязанных частиц, отремонтированы и обезжирены. Обязательное условие — достаточная шероховатость основания. Подготовленные конструкции тщательнейшим образом обеспыливают, в противном случае надежного сцепления с армирующим элементом не произойдет. По той же причине раскатывать рулоны, резать углеродное полотно и пропитывать его адгезивом нужно на чистой полиэтиленовой подстилке.

Физическую готовность конструкции к упрочнению углеволокном — качество обработки поверхности, ее соответствие допустимому уровню температуры и влажности — может оценивать только специалист

В качестве адгезива применяют двухкомпонентные эпоксидные клеи. Есть составы, которые надо дозировать и вымешивать по инструкции самостоятельно, а можно использовать готовые смеси — они продаются в двух ведрах (в одном основа, в другом отвердитель в нужных пропорциях), содержимое которых остается просто соединить. Рабочее время клеевой массы — всего 30–40 минут.

Прикатывание валиком углеволокна

Монтаж ленты. Очерченный участок поверхности промазывают адгезивом, прикатывают к нему валиком отрезок углеволоконной ткани и затем равномерно пропитывают ее саму (состав как бы втирают, вдавливают в нее шпателем). Такой способ монтажа называется «сухим». «Мокрая» технология подразумевает прикатывание к основанию уже предварительно пропитанной ленты. Полосы важно накладывать аккуратно, без сильного натяжения и не допуская образования складок и отслоений.

Пока клей не полимеризовался, на зону армирования наносят слой крупнозернистого песка, иначе она получится такой гладкой, что там не будет держаться отделочный слой. Обратите внимание: эпоксидные компаунды горючи и чувствительны к ультрафиолету, а значит, усиленная углеродными лентами несущая конструкция должна иметь покрытие, обеспечивающее ей защиту от возгорания (по классу огнестойкости согласно СНиП) и от УФ-излучения. К слову, само углеволокно относится к материалам группы НГ (ленты, сетки) и Г1 (ламели).

Практикуется укладка углеткани в несколько слоев, а также применение на одном участке поверхности и лент, и ламелей. Часто к такому приему прибегают при упрочнении деревянных несущих элементов (например, балок перекрытия), что позволяет во много раз увеличить их жесткость и сопротивление изгибающим нагрузкам. Притом сделать это можно и в качестве превентивной меры. А габариты конструкции даже при многослойном армировании углеволокном практически не изменятся.

Монтаж ламели. Рабочую сторону пластины обезжиривают растворителем, наносят на нее слой адгезива толщиной 1,5–2 мм и укладывают на промазанную клеем поверхность. Для плотного прилегания к основанию, а также чтобы выдавить излишки смеси, по ламели проходятся валиком или шпателем (допустимая высота «волны» — не более 5 мм на 2 м длины).

Монтаж сетки. Углеволокно в виде сеток предназначено для усиления конструкций из кирпича и бетона и фиксируется на полимерцементную смесь, затворяемую водой. Предварительно поверхность увлажняют, затем кладут раствор и вжимают, утапливают в него сетку. Как только состав начнет схватываться, наносят покрывающий слой полимерцемента толщиной не менее 3 мм. К сведению: выпускаются специальные углеволоконные сетки, которыми можно упрочнять покрытия дрог, откосы насыпей, склоны.

Подписывайтесь на наш канал в Яндекс Дзен, чтобы ничего не пропустить!