Конструируй легче

Основная идея применения неизвлекаемых вкладышей-пустотообразователей состоит в уменьшении веса конструкции путём удаления из неё материала, который не принимает участие в работе, не ухудшая при этом прочностные характеристики.

Железобетонные перекрытия с вкладышами могут иметь несущую способность и изгибную жёсткость больше, а вес на 20-40% меньше, чем сплошные элементы. Более того, возникает возможность создания пролётов большего размера, уменьшения общего веса конструкции сооружения, приходящегося на фундамент. При этом достигается экономия за счёт доставки на объект меньшего количества бетонной смеси для бетонирования конструкций.

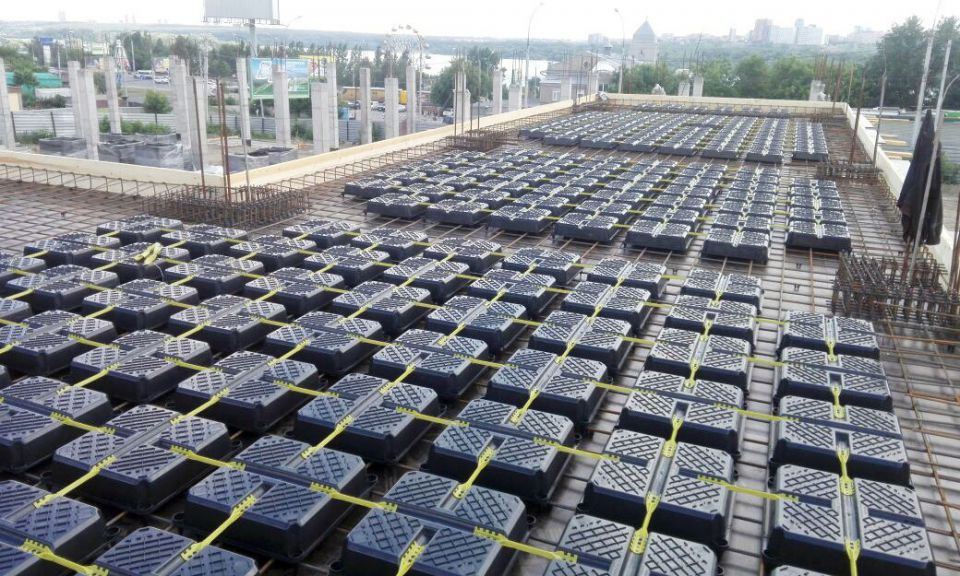

В последние годы за рубежом в качестве неизвлекаемых вкладышей-пустотообразователей нашли широкое применение унифицированные модули, изготовляемые из полимерных материалов различной формы (рис. 1).

Рис. 1. Технологии применения полимерных вкладышей: а) Airdeck; б) BubbleDeck; в) Nautilus; г) Cobiax; д) Beeplate; е) U-Boot Beton; ж) U-Bahn Beton; з) Donut Type.

В странах бывшего Советского Союза предпринимались попытки анализа технологий возведения облегчённых железобетонных перекрытий с применением унифицированных модулей, изготовляемых из полимерных материалов в качестве неизвлекаемых вкладышей-пустотообразователей, однако работы не имели системного характера. На данный момент существуют рекомендации, разработанные преподавателями НИУ МГСУ для применения технологии Cobiax в соответствии с требованиями строительных норм РФ.

Присоединяйтесь к более 3 тыс. наших подписчиков. 1 раз в месяц мы будем отправлять на ваш email дайджест лучших материалов, опубликованных у нас на сайте, на странице в LinkedIn и Facebook.

Технология Cobiax для устройства облегчённых железобетонных перекрытий применяет технологический арматурный модуль для пространственной фиксации пустотообразователей в теле плиты в проектном положении и предотвращения изменения этого положения в ходе бетонирования. В арматурном каркасе располагают собственно пустотообразователи, изготовленные из вторичного полипропилена (рис. 6, а). Арматурные модули, в основном, предназначены для использования в монолитных железобетонных перекрытиях. Различают два типа линейных арматурных модулей с неизвлекаемыми вкладышами-пустотообразователями: в форме эллипсоида вращения (система «Slim-Line») для бетонирования перекрытия толщиной от 20 до 35 см и в форме сферического шара (система «Eco-Line») для перекрытий толщиной от 30 до 60 см (рис. 6, в).

Рис. 6. Конструкция арматурных модулей по технологии Cobiax: а) вкладыши; б) размещение вкладышей в арматурном модуле; в) расстановка арматурных модулей.

Характеристики перекрытий и запатентованных арматурных модулей длиной 250 см по технологии Cobiax приведены в табл. 5-8.

Проектирование конструкций с применением полых вкладышей осуществляется аналогично проектированию массивных железобетонных элементов в соответствии с действующими строительными нормами. На первом этапе конструируется и рассчитывается на требуемую нагрузку конструкция и подбирается её армирование. Результаты расчёта переносятся в калькулятор технологии Cobiax для размещения арматурных модулей в конструкцию. По результатам подбирается тип модулей и рассчитываются параметры конструкции. На втором этапе производится уточняющий расчёт прочности конструкции с изменёнными параметрами: собственным весом плиты и геометрическими размерами (при необходимости). Итог расчёта – вычисление мест установки модулей и окончательные параметры конструкции.

Таблица 5. Типы арматурных модулей по технологии Cobiax (система «Slim-Line»)

Инновационная технология Сибформа® в монолитном домостроении. Преимущества и перспективы развития в стройиндустрии

Опыт применения пустотообразователей в мировой практике выявил большой потенциал этого направления. В связи с этим безусловный интерес представляет отечественная технология «Сибформа®», набирающая большую популярность. О ней мы спросили у Мельчакова Данилы Васильевича: изобретатель, главный конструктор, генеральный директор ООО «Сибформа».

Расскажите вкратце, что представляет собой строительная технология с применением пустотообразователей?

Основная функция несъемной опалубки — облегчение плиты — из перекрытия изымается бетон срединной зоны и поддерживающие каркасы для верхнего армирования, которые не принимают участия в её работе, тем самым снижая расход монолитного железобетона (бетона, арматуры и работ по их устройству). В свою очередь это оказывает положительное влияние на все конструкции и инженерные системы здания, их облегчение и удешевление.

Пустотообразователи могут использоваться во всех типах зданий и сооружений с монолитным каркасом для значительного снижения собственного веса плит и экономии строительных материалов.

В чем уникальность технологии «Сибформа»?

Уникальность технологии заключается в значительном улучшении технико-экономических и архитектурно-технологических показателей зданий, а также в ускорении и простоте производства строительных работ.

Давайте выделим ее главные преимущества.

Главное это снижение собственного веса плит и как следствие расхода бетона, рабочей и конструктивной арматуры, в том числе в колоннах и фундаментах.

Во-вторых, мы имеем возможность увеличить пролёты плит без применения балок, капителей и т.п., оптимизировать шаг и количество вертикальных несущих конструкций – колонн, пилонов, стен, что позволяет производить более простое проектирование и строительство зданий и сооружений.

В целом всё это ведёт к снижению сметной стоимости строительства. В среднем, при грамотном применении технологии, экономия на монолитном каркасе здания составляет 10%.

Сколько бетона и стали экономится с применением технологии «Сибформа»?

В плитах перекрытия снижение расхода бетона и арматуры достигает 30% (среднее значение порядка 20-25%), в колоннах и фундаментах до 10%.

Если говорить о скорости строительства — новая технология выигрывает или уступает по сравнению с классическим монолитом?

Первым важным фактором, влияющим на скорость строительства, является снижение объема перерабатываемых стройматериалов. До 30% меньше бетона и металла надо принять, переместить наверх, обработать и уложить. Можно привести интересный пример – одна фура с пустотообразователями СФ100 заменяет 47 бетоносмесителей объёмом 5 м 3 и один длинномер с арматурой, фура с СФ160 – уже 72 миксера по 5 м 3 и 2 длинномера, а фура с СФ280 – 116 миксеров и до трех длинномеров! Т.е. приемка на стройплощадке одной фуры с СФ100 заменяет собой приемку 235 м 3 бетона и до 25 тонн арматуры, которые бетононасосом и башенным краном нужно подать на высоту. Значительно снижаются траты на машины и механизмы.

Вторым немаловажным фактором ускорения производства работ является то, что исключаются поддерживающие каркасы в армировании, их по сути заменяют пустотообразователи — верхняя сетка армирования укладывается на них через подкладки или фиксаторы. При этом времени на укладку пустотообразователей требуется гораздо меньше, в отличии от монтажа поддерживающих каркасов.

Из чего изготавливаются пустотообразователи?

В качестве сырья мы используем вторичные термопласты, что так же является положительным свойством данной технологии с экологической точки зрения, так как повторное применение пластика значительно уменьшает загрязнение им окружающей среды!

Можно ли этот материал отнести к экологичным?

Сами по себе вторичные термопласты являются нейтральными материалами, основным ограничением при использовании изделий из полипропилена является температурный фактор – только при сильном нагреве (более 100 °С) он начинает выделять продукты разложения. Поэтому нас сейчас повсеместно окружают изделия из пластика, начиная от посуды и заканчивая трубами систем отопления. При этом важно то что наши ПО полностью погружены в бетон и никак не могут оказывать влияние на воздух в помещениях.

Как осуществляется бетонирование плиты с пустотообразователями?

Заливка плиты происходит в два этапа. Во время первого этапа бетон заливается до нижней грани пустотообразователя. Вторым этапом идёт окончательная заливка до проектной отметки верха плиты. Технологических перерывов между этапами нет, поэтому заливка по скорости не уступает сплошной плите, а превосходит ее, за счет физического уменьшения расхода бетонной смеси, арматуры и работ по ним.

Какова вероятность появления холодного шва при двухэтапной заливке?

Холодный шов исключается технологией укладки бетонной смеси. Обычно второй этап начинается не более чем через 2-3 часа со времени начала первого этапа.

Также стоит отметить, что по результатам лабораторных испытаний пустотных монолитных плит перекрытий выявлено, что несущая способность плит с послойной заливкой (перерыв бетонирования 3 часа) не отличается от несущей способности плит при беспрерывном бетонировании. С этой информацией можно ознакомиться по ссылке https://dwg.ru/b/lis/61

Возможно ли оснащать плиты различными видами коммуникаций перед окончательной заливкой?

Конечно, коммуникации можно укладывать как под пустотообразователями, так и между ними, перед заливкой плиты перекрытия.

Учитывая легкий вес пустотообразователей, могут ли они всплыть или, например, деформироваться при заливке?

Всплытие исключается тем, что заливка происходит в два этапа, во время первого этапа ножки и низ пустотообразователя надёжно анкеруются в бетоне, который начинает схватываться

Соблюдается ли наличие защитного слоя бетона между арматурой и пустотообразователями, и какова его толщина?

Соблюдение защитного слоя бетона для арматуры обязательно во всех железобетонных конструкциях, его величина обычно составляет не менее 20 мм до открытого воздуха. Снизу защитный слой бетона до низа ПО обеспечивается всегда (подбором высоты ножки ПО). Сверху, над ПО, защитный слой обеспечивается проставками между ПО и сеткой верхнего армирования.

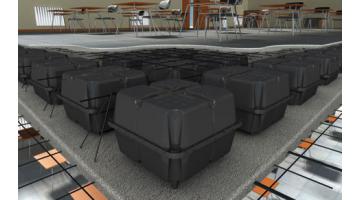

На схеме: Пример расстановки пустотообразователей в каркасе здания

Применима ли эта технология при строительстве в сейсмоопасных районах?

Да, несомненно! Более того, увеличение сейсмостойкости здания – это одно из преимуществ данной технологии, так как уменьшение собственного веса плит перекрытия здания является одним из основных факторов, влияющих в целом на сейсмостойкость и расходование железобетона на основные несущие конструкции. С нашей технологией имеется возможность строить надежные здания в сейсмичных районах при снижении затрат на несущий каркас.

Дает ли технология бОльшую архитектурную свободу?

Безусловно, как мы уже упомянули в начале беседы, технология Сибформа® даёт возможность увеличить пролёты, не используя балки и капители. К примеру, у нас стоит задача сделать пролёт 8,5 метров. В классическом монолите нам пришлось бы при таком пролёте закладывать в проект балки или капители. В нашем случае, как показывает практика реальных объектов с нашей продукцией мы можем использовать безбалочную плиту толщиной 240 мм.

Существуют похожие технологии — Cobiax®, Bubbldeck® и некоторые другие. Что между ними общего, и в чем «Сибформа» принципиально отличается от аналогичных систем?

Сходство между ними в том, что все они направлены на вытеснение бетона, который не принимает участия в работе плиты. Но на этом, пожалуй, всё.

С технологической и экономической точки зрения они существенно уступают технологии Сибформа®. Одно из преимуществ нашей технологии по сравнению с вышеназванными в том, что пустотообразователи Сибформа® в отличии от Cobiax и Bubbldeck не помещаются в дополнительную сетку армирования ограниченного размера, которая существенно усложняет сборку, значительно затрудняется точность расстановки, увеличивается время укладки пустот на объекте. Это также сказывается и на стоимости продукта и на логистических затратах. Для сравнения – одна фура с Сибформа СФ100 заменяет 47 миксеров по 5 м 3 , с пустотами Cobiax всего лишь 16 таких миксеров.

Второй не маловажный фактор — это цена — европейские аналоги существенно дороже.

И в-третьих, наша продукция запроектирована с учётом требований российских норм – СП, ГОСТы, СНиПы и способна нести все монтажные нагрузки и работать в условиях как субтропического климата, так и в условиях крайнего севера.

Пустотообразователи в ряде Западных стран в гражданском и промышленном строительстве используют уже более 25 лет. Насколько их применение распространено в России?

На сегодняшний день мы ощущаем большую заинтересованность со стороны Застройщиков в нашей технологии и продукции. В особенности это достигнуто после ряда успешно реализованных объектов как в родном Новосибирске, так и в других крупных городах нашей страны. Очень приятно, что Застройщики, обратившиеся к нам, повторно используют нашу технологию на новых объектах и углубляют сотрудничество. И всё это, не смотря на присущий строительной отрасли консерватизм и высокую инертность.

По вашей технологии возводят здания во многих городах России и даже ближнего зарубежья. Сколько всего объектов построено с применением пустотообразователей «Сибформа»?

На сегодняшний день построено более 15 объектов — в Новосибирске, Томске, Тюмени, Краснодаре, Казани, Алма-Ате. В разработке находится несколько крупных проектов в Москве, Хабаровске, Якутске, Ташкенте и других городах.

Существует мнение, что девелоперы и строители в РФ сегодня не заинтересованы в новых технологиях и им неинтересно вкладывать свои средства на их изучение и использование. Согласны ли вы с этим?

Как и в разные времена развития стройиндустрии есть консервативное большинство и небольшое количество новаторов, вслед за которыми большинство следует по прошествии некоторого времени. Среди наших клиентов много застройщиков, которые проявляют очень живой интерес к технологии, а один из них уже прописал применение данной продукции в своём стандарте предприятия.

С какими трудностями вы столкнулись при внедрении системы на рынок?

Часто мы наблюдаем нехватку хороших специалистов в области проектирования. Ведь хорошо проработанный проект залог успеха любого объекта строительства и объекты с применением технологии Сибформа® не являются в данном случае исключением. Мы стараемся привлекать как можно больше проектировщиков и проводить разъяснения по способам применения нашей продукции в проектах.

Второй момент связан с выполнением строительных работ — не все подрядчики готовы работать честно и раскрыть перед Застройщиком все преимущества при работе с нашим продуктом (зачастую опять же в силу своего консерватизма). Поэтому и с подрядными организациями прорабатываем способы/ методы строительства, которые в свою очередь практически ничем не отличаются от возведения классических (сплошных) плит.

В целом, мы всегда открыты к диалогу и партнёрским отношениям со всеми специалистами, желающими идти в ногу со временем!

Как оцениваете перспективы технологии на ближайшее будущее?

Уже сегодня видна большая перспектива развития нашей продукции. Это можно констатировать из увеличения объема ее применения. Постепенно мы преодолеваем информационный вакуум, ведь далеко не все из игроков строительного рынка осведомлены о возможности применения нашей продукции. Полагаем, что в горизонте ближайших 10 лет до 50% монолитного домостроения в нашей стране будет возводиться с применением технологий с пустотообразователями, что подтверждается большим опытом применения подобных технологий в странах Европы и развитием нашей технологии в России.

Пустотообразователь для плит перекрытия

Тема импортозамещения для нашей страны ещё нескоро утратит свою актуальность. И не только потому, что чем меньше мы зависим от Запада, его технологий и материалов, тем надёжнее безопасность нашей страны. Есть ещё один немаловажный фактор — ипортозамещение подталкивает нашу науку к новым разработкам и открытиям, у инженеров появляется реальная возможность не только для новых идей, но и реализации их на практике. Например, в Новосибирске, который иначе как городом учёных не называют, осуществляет свою деятельность компания «Сибформа», сотрудники которой занимаются прикладными научно-инженерными разработками и реализацией своей продукции. Этой компанией не так давно получен российский патент на изобретение, способное вывести монолитное домостроение России и стран СНГ на совершенно новый уровень по экономическим, архитектурно-строительным и технологическим показателям. И что особенно важно, эта технология уже УСПЕШНО ОПРОБОВАНА, показала высокие результаты и немалую выгоду от её применения. Подробнее, в нашей статье.

О разработчике в нескольких словах

Город Новосибирск – один из крупнейших центров науки, торговли и промышленности, а также развитый транспортный узел нашей страны. Он по праву зовётся столицей Сибири. Город получил огромный толчок к развитию после строительства ж/д моста через реку Обь в конце XIX, а позднее, во времена Второй мировой войны, сюда было перенесено большое количество производственных предприятий, что стало новым толчком к дальнейшему развитию. С появлением Академгородка Новосибирск приобрёл широкую мировую известность в области науки, быстрыми темпами начала развиваться инженерия. Вот и новосибирская компания «Сибформа», основанная в 2014 году группой единомышленников во главе с имеющим большой опыт по проектированию крупных зданий и сооружений в различных городах России инженером-конструктором Д. В. Мельчаковым, следует лучшим научно-инженерным традициям своего города. Уже сегодня она является одной из немногих производственных компаний, зарегистрировавших международную патентную заявку по процедуре РСТ, чтобы обеспечить своему изобретению охрану и в других странах мира. Эту компанию по праву можно назвать научно-производственной, ибо после трёхлетних научно-практических и экспериментальных трудов совместно с инженерами проектных институтов и строительных организаций, учитывая мировой опыт проектирования пустотных монолитных перекрытий, её сотрудниками была разработана понятная и доступная методика проектирования и строительства плит, номенклатура изделий в соответствии с ГОСТ – СТО 35546020.001-2016. Серьёзным этапом также стала процедура проектирования и изготовления уникального оборудования, на котором компания начала производство несъёмной опалубки Сибформа®. На данный момент она является ЕДИНСТВЕННЫМ в России производителем несъёмной опалубки для монолитных ПУСТОТНЫХ плит перекрытия, выпускающим продукцию по собственному ПАТЕНТУ на изобретение.

Технология Сибформа® Исторический экскурс

Вопрос по облегчению собственного веса железобетонных конструкций всегда занимал умы учёных и инженеров мира в области железобетонных конструкций. Не были исключением и деятели науки бывшего СССР, ведь облегчённая ж/б плита экономически эффективна – имеет меньший расход бетона и арматуры, может иметь большие по величине пролёты, способна нести дополнительную полезную нагрузку, при этом передавать меньше нагрузки на колонны и фундаменты. Неудивительно, что не только в советскую эпоху, но и в современной России имеется много примеров проектирования и строительства зданий с пустотными монолитными плитами перекрытий, в которых пустотообразователи выполнены в виде коробов из дерева, пенопласта и других материалов. Но подобные решения далеко не являются технологичными, безопасносными и индустриальными, да и положительный экономический результат от их применения далеко не всегда очевиден. Зачастую, эти решения воплощались на практике, исходя из архитектурных и технологических требований для конкретного здания, вне зависимости от экономической эффективности.

В мире известно несколько технологий с пустотообразователями для плит, которые применяются в наши дни. Одни из них более эффективны и применимы, другие менее. В частности, пустотообразователи производят в Италии. Но их использование в России редко когда может дать нужный экономический результат, так как они, скорее, являются материалом, который по своей сущности должен быть местного производства, подобно другим основным стройматериалам, таким, как кирпич, бетон, арматура. И обязательно должны учитываться особенности местного климата, подходы проектирования и строительства! Поэтому технология Сибформа® вобрала в себя всё лучшее от европейских производителей с полной адаптацией под российские строительные нормы и правила. При этом введён ряд конструктивных новаций (патент на изобретение №2601883)! Также стоит отметить, что несъёмная опалубка компании «Сибформа» гораздо доступнее по стоимости и технологичнее в использовании по сравнению с европейскими аналогами, что делает её экономически высокоэффективной для всех типов зданий с монолитным каркасом.

Современные российские нормы относительно недавно стали рекомендовать использование пустотелых вкладышей в монолитных перекрытиях зданий (СП 52-103-2007 п.7.8) для облегчения собственного веса плит. Поэтому появление подобной технологии в нашей стране было лишь делом времени.

Технология Сибформа® Экономика плит

Суть технологии Сибформа® состоит в том, что из монолитной плиты изымается большая часть бетона срединной зоны, поддерживающие арматурные каркасы для верхнего армирования, которые по факту не принимают участия в работе плиты, и замещаются пустотелыми вкладышами, что приводит к снижению собственного веса плит, экономии бетона и арматуры до 30%. Достигается положительный мультипликационный эффект на всём конструктиве здания, инженерных системах, производстве строительных работ и логистике. К примеру, появляется возможность исключить свайное основание, увеличить сейсмостойкость здания, улучшить акустические, теплотехнические и другие показатели плит. Равно, как и появляется возможность снижения диаметра верхнего армирования на 1-2 шага по сортаменту, ввиду её укладывания поверх пустотообразователей (в этом случае экономия армирования составит до 40%). Идёт снижение расхода бетона и арматуры в колоннах и фундаментах до 10%, уменьшаются объёмы (в определённых случаях полностью исключаются) работ по устройству свайного основания, вследствие уменьшения веса здания. При необходимости можно увеличить пролёты плит без дополнительных мероприятий, таких как устройство балок, капителей и т.д. Гарантирована оптимизация шага и количества вертикальных несущих конструкций (колонны, пилоны, стены, шахты и т.д.) и уменьшение толщины фундаментной плиты. В сравнении с балочным или капительным решением плит перекрытий уменьшается строительная высота перекрытия, что в период эксплуатации здания позволяет уменьшить затраты на отопление, вентиляцию и кондиционирование. Опалубка занимает минимум места на строительной площадке и не требует при монтаже особых умений специалистов, напоминая простоту сборки конструктора «Лего».

Не удивителен тот факт, что данная технология находит положительный отклик практически в каждом городе России, а также в странах ближнего зарубежья. В отличие от имеющихся на строительном рынке европейских аналогов, цена несъёмной опалубки отечественного производителя не зависит от курса доллара и евро, франшизы и таможенных платежей, а её технические характеристики полностью отвечают требованиям российских стандартов и нормативно-технических документов. Компании «Сибформа®» удалось достичь того, что выпускаемая несъёмная опалубка нередко в разы дешевле вытесняемого железобетона перекрытий с учётом монтажа. Отсутствие балок и капителей исключает объём неиспользуемого потолочного пространства. За счёт уменьшения нагрузки на фундаменты и уменьшения их высоты становится возможным поднять подошву фундамента, что приводит к уменьшению объёмов земляных работ. В определённых случаях, сохраняя допустимые высотные параметры проектируемого здания, можно увеличить этажность здания.

Технология Сибформа® Экология

У современного мира есть серьёзная проблема – мы активно пользуемся пластмассовыми изделиями, срок службы которых достаточно короток, а вот с их утилизация весьма проблематична. Мировое научное сообщество ежегодно предлагает разные способы повторного использования пластмассового вторсырья, какие-то более эффективные, какие-то менее. Есть свои предложения и у новосибирских инженеров.

Опалубочная система Сибформа® производится из полипропилена повторного применения, что положительно влияет на экологию окружающего пространства и делает технологию не только экономически эффективной, но и экологичной.

«Разрабатывая и внедряя данную технологию, мы стремимся снизить расходование строительных материалов и ресурсов, уменьшить трудозатраты при возведении зданий, повысить их ценность для общества, для страны. Думаю, у нас это получается. Наша несъёмная опалубка крепка и надёжна, вся продукция изготовлена из вторичных термопластов, которые не будут бесполезно закопаны или сожжены на мусорных полигонах, загрязняя природу и города, а войдут в строительную конструкцию! Один поддон с пустотообразователями СФ100 заменяет два бетоносмесителя объёмом 5 м3, а одна фура заменяет уже 43 бетоносмесителя объёмом 5 м 3 , которые не будут стоять в пробках мегаполисов России, загрязняя воздух. Для пустотообразователей СФ240 эти показатели ещё выше, в 2 раза! Наш продукт – это хороший технический и технологический шаг для всего общества!» – отмечает главный конструктор, изобретатель и руководитель компании «Сибформа» Данила Васильевич Мельчаков.

Технология Сибформа® Не словами, а делами…

Пока запущена в производство первая линейка пяти модификаций пустотообразователя СФ100 и составного СФ200, а также соединительных муфт СМ325 и СМ385. Но технология уже была успешно применена в реальных строительных условиях: выполнена заливка плиты перекрытия надземной автостоянки по ул. Инская, г. Новосибирск; пройдены экспертизы первых объектов, в том числе общественного здания административного назначения по ул. Зыряновской в Октябрьском районе г. Новосибирска. В процессе прохождения экспертизы проекта экспертам были предоставлены исчерпывающие ответы (расчёты) по вопросам огнестойкости перекрытий, а также по вопросам их прочности и жёсткости, показавшие высокую надёжность перекрытий с несъёмной опалубкой Сибформа®. В данный момент компания рассматривает проекты зданий различного масштаба из других городов нашей страны.

Возможно, благодаря появлению таких инновационных технологий кардинально изменится подход ко всему строительному и проектному процессу, и мы придём к тому, что окружающая природная среда и градостроительный процесс будут находиться в гармонии друг с другом. Уже сейчас проектные и строительные организации, работающие в любом конце нашей страны, могут качественно применить технологию Сибформа® при поддержке технических специалистов компании. Сотрудники компании всегда помогут составить технико-экономическое обоснование по конкретному объекту застройщика, окажут услугу по проектированию каркаса здания. Экономический эффект всегда положительный. Он варьируется в зависимости от региона строительства, цен на арматуру и бетон, стоимости СМР и прочих факторов и осуществит техническое сопровождение и на этапе строительства.

Устройства монолитных перекрытий с не извлекаемыми пустотообразователями для уменьшения материалоемкости конструкции

УСТРОЙСТВА МОНОЛИТНЫХ ПЕРЕКРЫТИЙ С НЕ ИЗВЛЕКАЕМЫМИ ПУСТОТООБРАЗОВАТЕЛЯМИ ДЛЯ УМЕНЬШЕНИЯ МАТЕРИАЛОЕМКОСТИ КОНСТРУКЦИИ

ФГБОУ ВПО «Московский государственный строительный университет»,

Научный руководитель – , заведующий кафедрой ЖБК, проф., к. т.н.

Даная работа является экономическим обоснованием применения не извлекаемых пустотообразователей, в монолитных плитах перекрытий непосредственно на строительной площадке. Рассматриваются вопросы технико-экономической эффективности, с аналогичными видами перекрытий. Отражены плюсы и минусы данной технологии.

Первые упоминания использования перекрытий с пустотами, появилось в начале XX века, примерно в 1905 году [1]. В начале 50-х годов получило активное развитие сборное домостроение. Изготовления пустотных плит было полностью перенесено в заводские условия.

В настоящее время, в строительной отрасли стран СНГ, устройство железобетонных дисков покрытий и перекрытий производится непосредственно на строительном объекте. Это проводит к конструктивному решению применения монолитного и в крайнем случае комбинированного способа производства работ. Железобетонные перекрытия являются наиболее материалоемкими конструкциями зданий и сооружений. При этом в каркасных зданиях около 65% общего расхода приходится на перекрытия сплошного сечения.

В последнее время в Европе и частично в России, возрос интерес к возведению многопустотных плит перекрытия с не извлекаемой опалубкой пустотообразователем, в условиях строительной площадки. В ряде стран Европы распространенной практикой стало успешное внедрение и применение инновационной опалубки пустотообразователей для массового производства «Облегченного перекрытия». Примером таких систем разработки и применения опалубки являютсяCobiax®(Швейцария) – пустотообразующие шары или эллипсоиды; Nautilus®(Испания) – призматические пустотообразующие элементы.

В сейсмических районах снижение массы здания влечет за собой значительное снижение сейсмического воздействия на здание. Это дает экономическую выгоду и конструктивно-оптимальное решение, и является результатом применения монолитных перекрытий с пустотообразователями. Они позволяют эффективно воспринимать и передавать (перераспределять) горизонтальные нагрузки и обеспечивать совместную пространственную работу вертикальных несущих конструкций, при горизонтальных сейсмических воздействиях.

В основу принят принцип устройства легких пустотообразователей из полых или полнотелых элементов, для удаления возможно большего объема из растянутой зоны с сохранением вертикальных ребер, обеспечивающих прочность элемента по наклонному сечению. Примером пустотообразователеймогут служить запатентованные модули пустотелых элементов Cobiax состоящих из линейных опорных каркасов, выполненных из арматурной стали, с установленными в них сферическими пустотелыми элементами из полимерного материала вторичной переработки. Модули имеют следующий вид(рис.1).Геометрический вид и размеры пустотообразователей выбираются исходя из размеров плиты, ее толщины по конструктивным и технологическим требованиям. По форме пустотообразователи могут изготавливаться с овальными, круглыми цилиндрами, шарообразными, элепсообразными и призматическими.

Рис. 1. Модули пустотелых элементов Cobiax

Для снижения материалоемкости перекрытий, возводимых из монолитного бетона, широко применяют перекрытия эффективных конструктивных форм. Например, возводят кессонные перекрытия. Но данная конструктивная форма имеет большой минус, так как в ней нет гладкой нижней поверхности, и она не применима для строительства жилых и офисных помещений. Объем планируемоговвода жилья к 2015г. составит 77,9 млн кв. м., что приведет к большой экономии прямых затрат.

Рассмотрим для технико-экономического сравнения некоторые виды монолитных перекрытий при пролете 6 м и нагрузке 6 ? 7 кН/м2(таблица 1)[3]. Перечисленные эффективные конструктивные решения позволяют снизить массу перекрытий на 30?40%, уменьшить расход арматуры в 1,3 ? 1,5 раз, снизить массу здания в целом на 25?30%. Использование легких конструктивных бетонов позволяет еще больше повысить эффективность применения таких конструкций.

Технико-экономические показатели монолитных перекрытий

Пустотное монолитное перекрытие с пустотообразователями в виде картонных коробок.

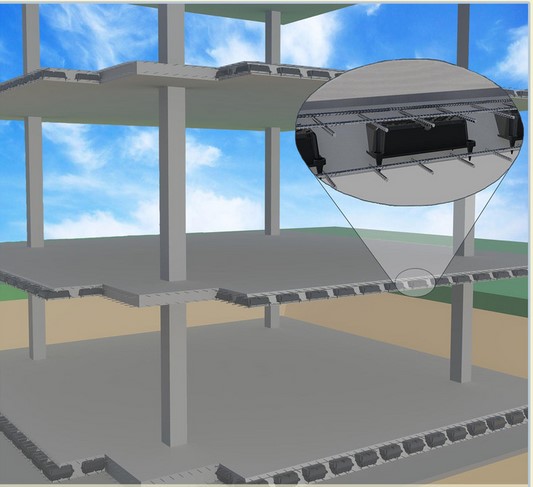

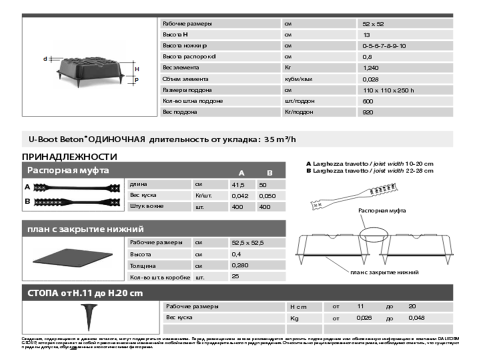

Одно- и двунаправленные потолки и облегченными перекрытиями с U-BootBeton®:

U-Boot®являетсяодноразовым модулярным элементом из переработанного пластика, который используется для создания плит и плиток из армированного бетона с облегченными элементами.

Можно укладывать в определенных зонах потолков получая оптимальное распределение массы армированного бетона. Балок имеют форму двойного “T”. При равной толщине сплошного потолка получается сокращение веса на 40%.

Облегчается вес здания, снижаются размеры фундаментов. Присущи достоинства гладких потолков.

Системы с применением полимерных вкладышей

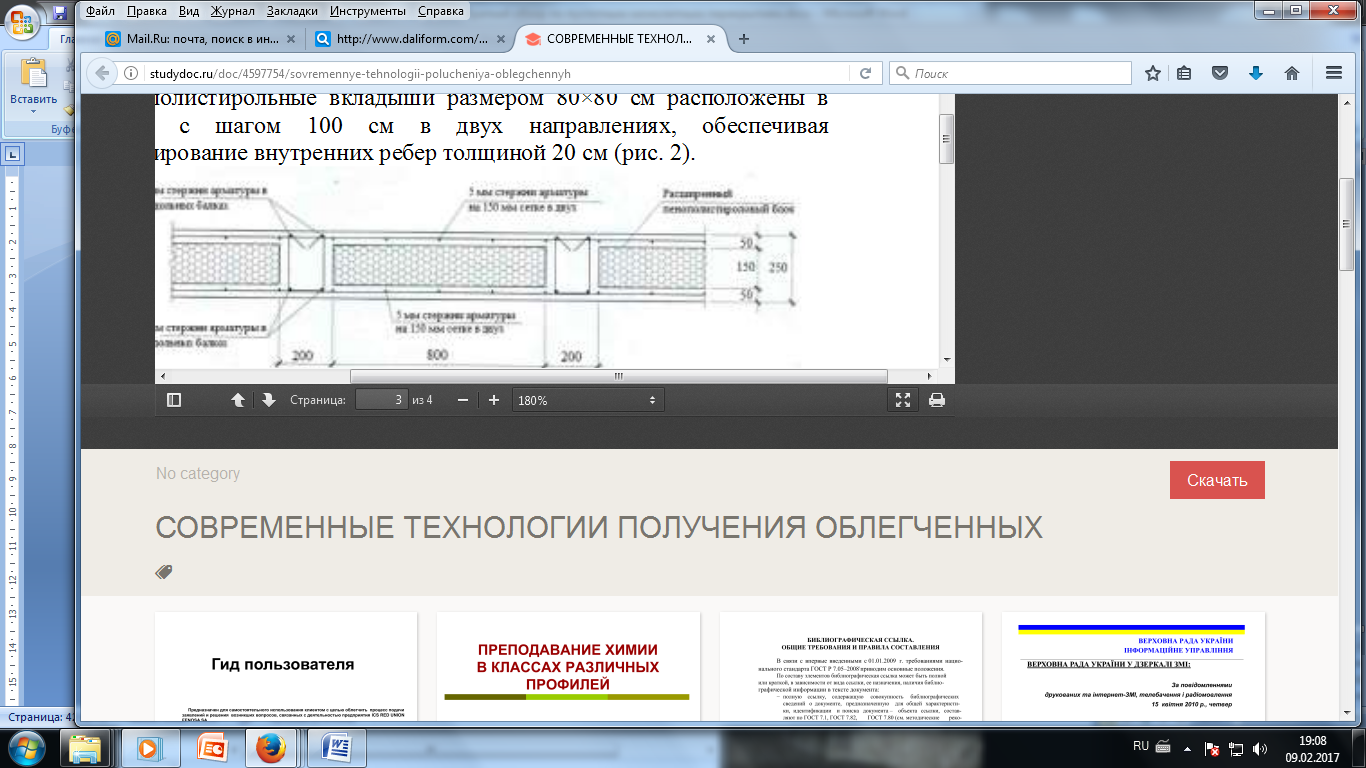

Система с полистирольными вкладышами

Кессонное перекрытие

Капительное строительство.

Предварительно напряженные монолитные перекрытия: технологии выполнения, основы конструирования.

1. Предварительно напряженные монолитные перекрытия: технология выполнения, основы конструирования

По данной технологии преднапряжение осуществляется при помощи канатной арматуры, раскладываемой в бетоне криволинейно, в соответствии с линиями главных растягивающих напряжений.

Сущность предварительного напряжения:

Одним из недостатков бетона при изгибе является малая прочность на растяжение. Чтобы компенсировать этот недостаток, можно применить сжимающие усилия к элементу, т.е. предварительное напряжение.Этоприведет к увеличению напряжений к сжатой зоне и уменьшению или даже устранению растягивающих напряжений.

Преимущества:

Малый расход бетона и арматуры; Сниженная строительная высота перекрытий; Легкий собственный вес; Высокая трещиностойкость; Высокое сопротивление динамическим нагрузкам; Высокая коррозионная стойкость; Имеют значительно меньшие прогибы; Возможность отказа от противоусадочного армирования; Благоприятное воздействие на зону продавливание

Недостатки:

Повышенная трудоемкость проектирования и изготовления; Возникновение сложных напряженных состояний в анкерных участках конструкции (Требуется дополнительное армирование); Возникают дополнительные горизонтальные нагрузки в колоннах; Пониженная огнестойкость

Существует 2 способа натяжения арматурных канатов:

· натяжение на упоры (до укладки бетона в опалубку);

· натяжение на бетон (после укладки и набора прочности бетона).

Технология натяжения на бетон подразделяется на:

1. Систему без сцеплением напрягаемой арматуры с бетоном.

В данной системе используются канаты, называемые «монострендами». Эти канаты имеют пластиковую оболочку со смазкой, которые обеспечивают отсутствие сцепления напрягаемой арматуры с бетоном в течение всего срока эксплуатации. Система применяется в тонких конструкциях, так как имеют малые габариты (перекрытия, полы по грунту).

2. Систему со сцепления напрягаемой арматуры с бетоном

В этой системе применяются каналообразователи, в которых прокладываются пучки канатов. После натяжения канатов каналообразователи заполняются безусадочным цементным раствором, обеспечивающим в дальнейшем защиту канатов и передачу усилия с канатов на бетон конструкции по всей длине каната. Применяется в конструкциях больших габаритов (балки, распределительные плиты)

Технология возведения зданий с предварительно напряженными перекрытиями:

1. Устройство лесов поддерживающих опалубку

2. Установка опалубки из досок

3. Армирование нижней сетки отдельными стержнями

4. Раскладка канатов

5. Армирование верхней сетки отдельными стержнями; установка косвенной арматуры, анкеров и формообразователей в зонах анкеровки

6. Фиксация канатов в проектное положение

8. Натяжение канатной арматуры (в системе со сцеплением добавляется заполнение каналообразвателей раствором)

Последовательность технологии натяжения канатов(рис.):

1. Снятие торцевой опалубки и формообразователя;

2. Установка гидродомкрата;

3. Натяжение каната до 20% контролируемого натяжения и отметка условного нуля;

4. Натяжение каната до контролируемого натяжения;

5. Отпуск натяжения (происходит «посадка» [прижатие каната] цанги);

6. Резка технологического «хвоста» каната;

7. Заполнение ниши анкеровки раствором.

Технология натяжения каната

Уровень начального натяжения по Еврокоду-2 не должен превышать 80% от предела текучести и 90% от временного сопротивления каната

В предварительно напряженных конструкциях со временем происходит потеря натяжения:

Всего можно выделить 3 вида первых (происходят сразу после натяжения) и 3 вида вторых (со временем) потерь.

1. Первые потери.

1.1. Потери от трения канатов о стенки каналообразователей или пластиковой оболочки.

1.2. Потери от проскальзывание каната на анкере.

1.3. Потери за счет упругого обжатия бетона.

2. Вторые потери.

2.1. Потери за счет усадки бетона.

2.2. Потери за счет ползучести бетона.

2.3. Потери за счет релаксации напрягаемой арматуры.

Экономический эффект преднапряжения происходит из-за разгружающих усилий (обратные по значению усилия), возникающие от криволинейной раскладки канатов.

Конструктивные особенности:

Предварительно напряженные монолитные безбалочные перекрытия, как правило, применяется для пролетов 7-10 м. Более 10 метров – балочные;

Толщина безбалочных перекрытий принимается 1/(35-32) от пролета (для бетона В30 и полезной нагрузки 5 кПа. При >В30 можно уменьшить толщину);

При поэтапном натяжении канатов в верхнем армировании перекрытий можно отказаться от противоусадочного армирования, т.е. армируется только надопорная зона;

В качестве напрягаемой арматуры принимаются канаты диаметром 12-15,7 мм

В анкерных участках требуется косвенное армирование

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).